Drehmaschinen von Seiger werden an die Wünsche der Kunden angepasst. Unabdingbar dafür ist neben einem Baukastenkonzept und modernen CAD-Systemen ein modulares Steuerungs-, Antriebs- und Bedienkonzept.

Dipl.-Ing. Werner Bauer ist Mitarbeiter der Siemens AG, A&D in Essen

Auf die Entwicklung maßgeschneiderter Maschinen hat sich die Willi Seiger GmbH in Lippstadt spezialisiert. Die Kunden des Maschinenbauers kommen aus den unterschiedlichsten Branchen – von Industrie und Handwerk, Feinmechanik, über die Verzahnungstechnik bis hin zur Gummibearbeitung. Der Ursprung des Know-hows liegt bei den Produkten der 1892 gegründeten Firma „Flesch&Stein“ in Frankfurt. Die Seiger GmbH selbst wurde 1984 gegründet. Das nach DIN/ISO 9001 zertifizierte Unternehmen beschäftigt in Lippstadt mehr als 60 hochqualifizierte Mitarbeiter in Engineering, Produktion, Marketing und After-Sales-Service.

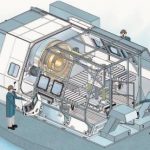

Besonders stolz ist man im Hause Seiger auf die zur EMO 2005 vorgestellte Flachbett-Drehmaschine SLZ 1200 mit einer Spitzenweite von mehr als 6000 mm. Der Umlaufdurchmesser über Bett beträgt 1250 mm, der Drehdurchmesser über dem Planschlitten 850 mm und die Antriebsleistung 52 kW.

Auf mechanische Robustheit wurde bei der SLZ 1200 besonderer Wert gelegt. So besteht das verwindungssteife Kastenbett mit Doppel-Prismenführung aus hochwertigem Guss mit gehärteten und feinstgeschliffenen Führungsbahnen. Es verfügt über einen Glasmaßstab in der X-Achse und ist 750 mm breit. Damit handelt es sich schon mechanisch um eine bemerkenswerte Zyklendrehmaschine. „Doch das Besondere ist“, wie Juniorchef Ulrich Seiger stolz betont, „dass es sich zur EMO um die erste und einzige Bearbeitungsmaschine mit dem Siemens-Konzept der Sinumerik Solution Line und ShopTurn mit integrierter Handbedienung handelte.“

Aber nicht nur in Sachen Steuerung, sondern auch beim Antrieb vertraut Seiger auf die Nürnberger Siemens AG: „Wir legen grundsätzlich Wert darauf, dass Antrieb und Steuerung aus einer Hand kommen“, betont Ulrich Seiger, „deshalb setzen wir Sinamics-Antriebstechnik ein, die mit der Sinumerik sl zusammenspielt und sich zum Ansteuern großer Maschinen eignet, wie wir sie bauen.“ So lassen sich beispielsweise Schwingungen, wie sie bei großen und schweren Werkstücken in Folge von Stabilitätsproblemen auftreten, mit der der Siemens-Lösung leicht beherrschen und unterdrücken.

Vor der Sinumerik sl mit ShopTurn setzte Seiger auf die Sinumerik Powerline und ManualTurn. „Diese Kombination war schon sehr gut“, bestätigt Seiger, „aber jetzt sind all die Eigenschaften von Powerline und ManualTurn in die neue Steuerungsgeneration Solution Line mit ShopTurn eingegangen und sogar deutlich erweitert worden.“

Einen hohen Stellenwert hat für Seiger die Offenheit der Systeme: „Wir liefern schließlich keine Maschinen von der Stange, sondern individuell nach den Vorgaben des Kunden erstellte Maschinen“, erklärt Seiger, „und dafür ist ein offenes Konzept auf Seiten der Steuerung unabdingbar, nur so können wir dem Kunden auch die Idealmaschine liefern, die er sich wünscht.“

Doch auch die enorme Fertigungstiefe des Unternehmens, ein modulares Baukastensystem, aus dem sich jede gewünschte Drehmaschine zusammenstellen lässt, sowie modernste CAD-Systeme in der Entwicklungsabteilung sind Voraussetzungen für die Entwicklung von kundenspezifischen Lösungen. „Und mit der passenden Antriebstechnik, Steuerung und Bedienung gibt uns dieses Konzept maximale Flexibilität beim Umsetzen der individuellen Kundenwünsche.“

Enorm wichtig findet Ulrich Seiger die manuelle Funktionalität von ShopTurn: „Dieses Steuerungskonzept hebt die Mensch-Maschine-Bindung auf. So ist eine reine Handbedienung der Maschine ebenso möglich wie komplexe CNC-Konzepte. Das Bedienkonzept ist endlich nicht mehr straff vorgegeben, was uns neue Freiheitsgrade bringt.“

Im „Hand“-Modus ist das Drehen wie mit einer konventionellen Maschine möglich. Die einzelnen Bearbeitungsschritte lassen sich direkt starten, ohne dass ein Teileprogramm angelegt werden muss. Dazu wird einfach der Startpunkt angefahren, in der Dialogmaske werden die gewünschten Werte eingegeben und die Start-Taste gedrückt. Aber jeder Zyklus ist auch im Handbetrieb startbar. Der Drehvorgang lässt sich in einzelne Schritte zerlegen, was die Flexibilität deutlich erhöht. Auch muss der Dreher bei diesem Konzept nicht mit Schritt 1 beginnen und dann alle Arbeitsschritte in der vorgegebenen Reihenfolge durchlaufen, sondern kann beispielsweise manuell den letzten Arbeitsschritt vorziehen. Zudem ist die integrierte ShopTurn-Bedien- und Programmiersoftware leicht erlernbar und lässt sich sowohl grafisch als auch in DIN/ISO programmieren.

ShopTurn unterstützt den Bediener sowohl bei der Programmerstellung als auch beim Einfahren der Maschine. Mit Hilfe der 3D-Simulation und Programmiergrafik lässt sich das Werkstück vor der Bearbeitung testen, was Fehler vermeidet. Die grafische Werkzeugdarstellung in der Werkzeugliste zeigt zudem anschaulich den Werkzeugtyp und die Schneidenlage.

Die grafische Eingabemaske stellt Werkzeuge und Technologiedaten dar, ebenso Zyklenbeschreibung sowie Icons für die Bearbeitungsschritte. Eine Besonderheit ist die Möglichkeit, DIN/ISO-Befehle und Steuerfunktionen wie Wiederholungen einfügen zu können. So ist eine intuitive Programmierung ohne DIN/ISO-Handbuch möglich.

Mit dem Konturrechner kommt man schnell und sicher von der Zeichnung zum fertigen Werkstück: Er erlaubt eine einfache Eingabe der Werkstückgeometrie à la „Malen nach Zahlen“. So ermittelt das System Konturen auch bei vielen unbekannten Zwischenwerten. Darüber hinaus wandelt ShopTurn Konturen und Positionsmuster im DXF-Format mit dem CAD-Reader für PC um und bietet so die Weiterbearbeitung mit dem Konturrechner an der Steuerung.

Zu den weiteren Vorteilen von ShopTurn gehört, dass das Restmaterial zum Vermeiden von Luftschnitten erkannt wird, die Vorschubunterbrechung verhindert Fließspäne beim Konturabspanen und Stechdrehen, und eine wählbare Schnittaufteilung reduziert die Fertigungszeit vor allem bei der Langwellenbearbeitung und beim einfachen Einrichten der Maschine im Betrieb.

Darüber hinaus bietet die Sinumerik sl mit ShopTurn einen Anwenderspeicher von standardmäßig 3 MByte, der sich auf bis zu 15 MByte erweitern lässt, die Vernetzung via Ethernet, eine interne CF-Karte mit 256 MByte und auf Wunsch eine Festplatte mit 10 GByte. Ein Highlight ist der direkt von vorne an der Bedientafel steckbare USB-Memory-Stick.

Seiger arbeitet bereits seit 1996 mit Siemens seit dem Erscheinen von ManualTurn zusammen. Seitdem dieses System von der Sinumerik sl mit ShopTurn abgelöst wurde, „haben wir noch wesentlich mehr Erfolg“, freut sich Seiger. „Siemens ist ein Partner, der sehr flexibel ist, wenn es zum Beispiel um Änderungswünsche geht.“

Teilen: