Bis zum heutigen Tage bestimmt die Schraube als schwächstes Glied die Qualität einer Flanschverbindung. Damit ist nun Schluss. Bei einem neuartigen Flansch liegt die Schraube nicht mehr im Kraftfluss, die Verbindung ist jetzt optimal dicht.

Von unserem Redaktionsmitglied Olaf Stauß – olaf.stauss@konradin.de

Alfred Schlemenat wusste von Anfang an, dass seine Erfindung gut ist: eine neuartige Flanschverbindung, die den Kraftfluss nicht über Schrauben leitet, sondern über massive Verspannkeile. Seit 1996 arbeitet er daran, das System publik zu machen. 1997 stellte ihm sein Arbeitgeber MAN GHH frei, die Innovation auf eigene Faust zu verwerten. Zu dieser Zeit zeichnete sich ab, dass die „Gutehoffnungshütte“ in ihrer damaligen Form nicht weiter existieren würde. Rund 100 000 DM hat der Berechnungsingenieur seither in internationale Patentanmeldungen gesteckt. Vor zwei Jahren gründete er in Herten mit der Consys AS GmbH („Connection System A. Schlemenat“) sein eigenes Unternehmen, um die Erfindung in unterschiedlichsten Bereichen der Technik zu realisieren.

Im Blick auf den ursprünglichen Einsatzbereich schließt sich der Kreis heute wieder: Die Dillinger Stahlbau GmbH in Düsseldorf, ein Unternehmen der MAN-Gruppe, hat Exklusivlizenzen für ein großes Anwendungsfeld übernommen. „Am Anfang geht es darum, Überzeugungsarbeit zu leisten. Und überzeugend sind eben vor allem die schwierigen Fälle, die Problemfälle“, verrät der Hertener. Inzwischen trägt seine Arbeit zunehmend Früchte, es rücken immer mehr Anwendungen ins Blickfeld.

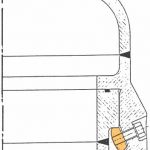

Die Ruhrgas AG in Essen hat zum Beispiel einen Erdgasverdichter in Betrieb genommen, dessen über 2 m großer Deckel einem Probedruck von 175 bar standhalten muss. Das Aggregat ist mit einem „CSS“-Flansch als Deckelverschluss ausgestattet. Selbst nach wiederholtem Öffnen und Schließen bleibt es 100%ig dicht – im Gegensatz zum früher in Dienst gestellten Modell mit konventionellem Flansch. „Wir sind bei unseren Tests sehr kritisch vorgegangen und haben die Ergebnisse theoretisch hinterfragt“, bemerkt Wolfgang Träptau, Projektverantwortlicher bei Ruhrgas. Auch die Hauhinco GmbH & Co. KG, Sprockhövel, erwägt den Einsatz des CSS-Flansches in ihrer neuen Generation von Hochdruckpumpen, die Drücke bis 1000 bar liefern sollen. „Wir finden die Idee gut, müssen sie aber erst testen“, äußert sich Dr. Ulrich Samland vorsichtig. Sein Interesse begründet der Technik-Leiter im Bereich Kolbenaggregate/Wasserhydraulik so: „Wir wollen wegkommen von der Schraube, die bei pulsierenden Drücken das ungünstigste Verbindungssystem ist. Demgegenüber bietet der Schlemenat-Flansch einen idealen Kraftfluss – so viel kann ich schon sagen.“

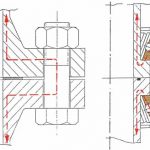

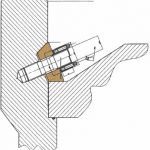

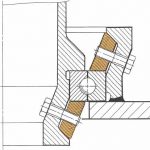

Ein „idealer“ Kraftfluss – was hat man sich darunter vorzustellen? Auch der CSS-Flansch enthält Schrauben. Sie übertragen aber nicht den Kraft-fluss, sondern fixieren nur die Verspannkeile, die gleich-mäßig über dem Umfang angeordnet sind. Diese übertragen sämtliche Vorspannungskräfte und Betriebsbelastungen im Flansch. Ihre Funktion lässt sich am besten an den Schnittzeichnungen erkennen: Die Keile verspannen entweder die beiden Flanschhälften gegen eine gemeinsame Spannhülse, oder sie verspannen die Flanschhälften untereinander, wobei die eine von der anderen konstruktiv umfasst wird.

Bei jeder dieser Konstruktionsvarianten werden die Schrauben fast nur statisch belastet. Weil sie von den betriebsbedingten Druckspitzen nichts abbekommen (die über die Spannelemente abfließen), sind die Schrauben keiner Dauerbruchgefahr ausgesetzt. Wartungs- und Prüfarbeiten, die bei Normflanschen notwendig sind, können entfallen. Dies belegen auch Wolfgang Träptaus Erfahrungen mit dem CSS-Deckelverschluss am Erdgasverdichter, der immerhin eine Kraft von bis zu 53 000 kN aufbringen muss: „Wir können das Aggregat in relativ kurzer Zeit öffnen und schließen und brauchen dafür nur kleines Werkzeug.“ Nach dem Lösen lassen sich die 24 Schrauben sogar von Hand aus dem Gehäuse drehen. Dies beweist, „dass die Schrauben keiner nennenswerten Beanspruchung ausgesetzt sind und zum Übertragen von Betriebslasten nicht herangezogen werden“, wie Schlemenat erklärt.

Ein weiterer Vorteil: Weil die Bunde wesentlich kleiner sind, benötigen die CSS-Flansche weniger Bauraum als die Normflansche. Bei großen Maschinen kann dies zu einer erheblichen Gewichtseinsparung führen. Dennoch hält Schlemenat den Einsatz des Systems nicht nur bei Großgeräten für nützlich, sondern überall dort, wo „rotationssymmetrische Bauteile mit axialen Schrauben verspannt werden“.

Der vielleicht wichtigste Vorzug der neuen Verspannungsmethode ist die verbesserte Abdichtung, die für alle Baugrößen gleichermaßen gilt: Da die kraftübertragenden Bauteile kompakt gebaut sind, treten nur minimale Stülpmomente und Verformungen im Flansch auf. Aus diesem Grund muss die Dichtung nicht mehr zwischen die Spannelemente im Krafthauptschluss gepresst werden. Es genügt, wenn sie der Konstrukteur in einer separaten Nut im Kraftnebenschluss unterbringt. Dort ist sie kaum Spannungsschwankungen ausgesetzt und vor Beschädigungen geschützt. Da sie längst nicht so stark vorverformt werden muss wie im Hauptschluss, ist die Gefahr des Kriechens minimiert. Vor allem aber wirkt sich eine nachlassende Schraubenvorspannung nicht negativ auf die Dichtfunktion aus. Die Verbindung bietet eine sehr hohe Dichtigkeit.

Flansch dichtet selbst Wasserstoff zuverlässig ab

Wenn es – wie Schlemenat sagt – schwierigster Problemfälle bedarf, um die Fachleute von Neuerungen zu überzeugen, so liegen sie bei der Dichtigkeit bereits vor. Physiker vom Berliner Hans-Meitner-Institut (HMI) haben die Verbindung diversen Horror-Tests unterzogen: Sie kühlten einen heliumgefüllten Prüfkörper mit CSS-Verschluss in flüssigem Stickstoff auf -198 °C ab und tauchten ihn in kochendes Wasser, um schlagartig hohe Temperaturdifferenz zu erzeugen. Trotz mehrmaligem Wiederholen dieser Prozedur blieb die Verbindung dicht (Leckagerate unter 10-8 mbar • l/s). Später folgten Tests bei -269 °C in flüssigem Helium. Dr. Stephan Welzel vom HMI gab schließlich zu Protokoll: „Das Konzept aus Rohr, Dichtung und Flansch ist bisher in jeder Hinsicht überzeugend.“

Für die Berliner hängt viel vom positiven Ausgang der Tests ab. Sie wollen die Verfügbarkeit ihres Reaktors erhöhen, den sie als Quelle für „kalte Neutronen“ dringend benötigen. Die durch Kernspaltung erzeugten Neutronen werden in einem 1-Liter-Behältnis mit tiefkaltem, gasförmigen Wasserstoff abgebremst, der unter 14 bar Überdruck steht. Die Mediumstemperatur beträgt -250 °C. Fällt die sensible Kühlanlage gelegentlich aus, etwa durch Spannungsschwankungen im Netz, erwärmt sich die Apparatur ruckartig und setzt die Flanschverbindung des Wasserstoffbehälters hohen thermischen Spannungen aus. Entsteht dabei ein Leck, muss die Anlage geöffnet und instand gesetzt werden. „Dann haben wir eine Woche keine kalten Neutronen mehr zur Verfügung“, klagt Welzel. Doch jetzt ist er zuversichtlich. „Wenn die neue Verrohrung den 1:1-Test besteht, dann haben wir das Problem gelöst.“

Beim Erdgasverdichter sollte der neue Flansch ebenfalls die Dichtigkeit verbessern. Das Problem lag hier jedoch darin, dass beim Aus- und Einbauen des 15 t schweren Inlays häufig die Dichtfläche des Verschlusses beschädigt wurde. Mit Schlemenats Erfindung ließ sich die Dichtung aus der gefährdeten Zone herausnehmen.

Generell zeigt sich der Erfinder auch beim Aufspüren neuer Einsatzfelder sehr erfinderisch. Bei Windkraftanlagen hat er zum Beispiel ein hohes Einsatzpotenzial entdeckt. Im Gespräch ist auch der Einsatz beim „Transportbehälter für hochradioaktive Stoffe und Materialien“, landläufig als Castor bezeichnet. Und Wasserstoff-Experte Dr. Welzel sieht ebenfalls neue, visionäre Anwendungen. Kommt eines Tages das Wasserstoff-Auto, ließe sich der Treibstoff in einer Art Thermoskanne mitnehmen, die natürlich zuverlässig abzudichten wäre …

Teilen: