Innovative Fertigungsverfahren bieten dem Formenbauer neue Perspektiven. Richtig eingesetzt eröffnen sie einiges Potenzial. Aber auch die etablierten Verfahren werden immer produktiver.

Junge Fertigungsverfahren wie das Ultraschall-unterstützte Schleifen oder das Lasersintern von Metallen bieten Werkzeugbauern neue Möglichkeiten, Formen oder Formteile zu gestalten. Mit ihrer Hilfe können Special Tooler ihren Kunden zudem vielfach einen Mehrwert schaffen – etwa kürzere Taktzeiten durch effizienter gekühlte Spritzgießformen. Für die Wettbewerbsfähigkeit der Formenbaubetriebe kann das entscheidend sein. Schließlich steht die Branche nach wie vor unter einem immensen Preisdruck.

Der internationale Wettbewerb lässt heimischen Anbietern meist nur anspruchsvolle High-End-Aufträge. Das Bearbeiten von Hochleistungsmaterialien ist dabei ein wichtiges Thema. Harte und spröde Werkstoffe wie Hartmetall, Keramiken oder Glas sind die Domäne des Ultraschall-unterstützten Schleifens. Das so genannte Ultrasonic-Verfahren erzeugt in diesen Werkstoffen komplexe dreidimensionale Formen und präzise Bohrungen ab einem Durchmesser von 0,3 mm. Die geringen Prozesskräfte sind der Grund dafür, dass die schwingenden Diamantwerkzeuge in spröden Materialien wie Glas prozesssicher Stege erzeugen, die nur 0,1 mm dick sind. Zum Bearbeiten weicher Werkstoffe wie Aluminium oder NE-Metalle, lässt sich das Ultraschallmodul über eine HSK-Schnittstelle gegen Fräser oder Bohrer austauschen. An seine Grenzen stößt das Verfahren allerdings, wenn hohe Abtragsleistungen oder scharfe Innenecken gefordert sind.

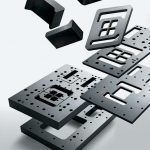

Auch das Lasersintern bietet – wie die Ultraschall-Technik mit dem Bearbeiten harter, spröder Werkstoffe – ein echtes Alleinstellungsmerkmal. Anstatt Material abzutragen, baut der Laser homogene Werkstücke auf, indem er Schicht für Schicht Metallpulver partiell aufschmelzt. Verarbeiten lassen sich alle schweißbaren Werkstoffe. Der Clou: Die Bauteile können fast völlig frei gestaltet werden. Auch innen liegende Strukturen, Hinterschneidungen oder nahe an der Oberfläche verlaufende Kühlkanäle sind möglich.

Wie beim Laserauftragen werden auch beim Abtragen von Material mittels Laser die Bearbeitungsprogramme aus den CAD-Daten generiert und vom Laser direkt umgesetzt. Die Einsatzmöglichkeiten beider Laserverfahren sind jedoch stark eingeschränkt durch die geringe Arbeitsgeschwindigkeit und die begrenzte Bauteilgröße. Die Spezialität des Laserabtragens sind filigrane Formen und Strukturen in kleinen Werkstücken sowie zonale Bearbeitungen. Auch in Sachen Präzision und Oberflächengüte erreicht es keine Fräs- oder Erodierqualität.

Das traditionsreichste Fertigungsverfahren ist gleichzeitig das vielseitigste: Fräsen lassen sich Großformen ebenso wie Mikrobearbeitungen, Einzelteile wie Großserien. Offen gestaltete Werkzeuge mit relativ großen Radien und weichen Übergängen können bis zu Härten von 65 HRC komplett gefräst werden. Filigrane Elemente und tiefe Kavitäten – etwa bei Spritz- oder Druckgussformen – lassen sich oft besser Senkerodieren. Während Fräser in weichen Werkstoffen bis zum 20fachen ihres Durchmessers tief eintauchen können, erreichen sie in gehärteten Materialien bereits bei 10xD ihre Grenze. Hier bieten das Ultrasonic-Verfahren mit bis zu 30xD oder das Senkerodieren mit bis zu 70xD mehr Möglichkeiten.

Zudem macht der sehr gleichmäßige Materialabtrag die Senkerosion zum Favoriten, wenn hochwertige Sichtflächen oder natürlich anmutende Oberflächen mit sehr guter Haptik gefragt sind. Weitere Stärken des Verfahrens sind die hohe Prozesssicherheit und Präzision. Vor Jahren, als sich das 5-Achsen-Hochgeschwindigkeits-Fräsen etablierte, schien die große Zeit des Senkerodierens vorbei zu sein. Inzwischen haben die Konstrukteure mit innovativer Generator- und Steuerungstechnik die Abtragsleistung und den Elektrodenverschleiß deutlich verbessert und das Verfahren so wieder ins Rennen gebracht. Bei vielen Anwendungen ist eine Kombination von Fräsen und Erodieren die wirtschaftlichste Lösung: Gefräst werden dann sämtliche Vorarbeiten bis auf ein geringes Aufmaß sowie die Grafitelektroden, die anschließend das Werkstück fertig erodieren.

Beim Schneiderodieren wirkt ein von der Rolle ablaufender Draht als Elektrode. Er schneidet komplexe 2½D-Konturen aus dem Vollen. Und zwar so präzise, dass über eine Schneidhöhe von 650 mm Toleranzen von lediglich 15 µm eingehalten werden können. Beiden Erodierverfahren gemeinsam ist, dass sie Werkstoffe beliebiger Härte bearbeiten können, vorausgesetzt sie sind elektrisch leitend.

Um das Potenzial moderner Fertigungstechnik nutzen zu können, muss der Formenbauer die Bearbeitungsaufgabe ins Zentrum seiner Überlegungen stellen. Und er muss die spezifischen Stärken und Grenzen der einzelnen Fertigungstechniken kennen und sie entsprechend nutzen. Das setzt eine hohe Kompetenz voraus.

Haider Willrett haider.willrett@konradin.de

Teilen: