Deutlich geringerer Materialverbrauch und kürzere Zykluszeiten sind zwei der Argumente, die für die Dünnwandtechnik beim Spritzgießen sprechen. Damit das in der Praxis funktioniert, muss der Formenbauer verfahrensspezifische Eigenheiten kennen und berücksichtigen.

Das neue Handy ist wieder kompakter geworden, in der Hosentasche kaum noch zu spüren. Allerdings sind die winzigen Tasten für normal gewachsene Finger mitunter eine Herausforderung. Nicht nur Mobiltelefonierer kennen das. Auch die Nutzer anderer technischer Geräte, etwa Hobbyfotografen oder Musikliebhaber, kämpfen bisweilen mit den Folgen der Miniaturisierung. Kaum ein Endverbraucher denkt jedoch über die Herausforderungen nach, denen sich Fertigungstechniker aufgrund dieser Entwicklung Tag für Tag stellen müssen. Nicht alles ist mit immer leistungsfähigeren Elektronikkomponenten zu machen. Auch Gehäuse und Tasten müssen kleiner, dünner, leichter werden, optisch makellos sein und ebenso dauerhaft wie sicher funktionieren.

Speziell für den Werkzeugbau, der die Spritzgießformen für die Kunststoffteile herstellt, ist das keine einfache Aufgabe. Insbesondere vor dem Hintergrund häufiger Modellwechsel, steigender Materialpreise und hohen Kostendrucks seitens der Kunden. So hat die Suche nach mehr Produktivität – sowohl im Werkzeugbau als auch später in der Produktion – Siemens Anfang 2006 dazu bewogen, in der Fertigung von schnurlosen Festnetztelefonen bewährte Prozesse zu ersetzen. Mit der so genannten Dünnwandtechnik wollte der Telefonhersteller den Produktivitätssprung schaffen. Ein deutlich geringerer Materialbedarf und damit verbunden geringere Kosten sowie leichtere Bauteile sprachen dafür. Ein weiteres Argument lieferten die kürzeren, an den Montagetakt angepassten Zykluszeiten, die das Zwischenlagern der Teile überflüssig machen. Das wiederum steigert die Effizienz in der Fertigung. „Früher lag die Zykluszeit fürs Spritzen von zwei Ober- und zwei Unterschalen bei 22 Sekunden, der Montagetakt bei 18 Sekunden. Wir benötigten also ein Pufferlager. Heute können wir das Band direkt beliefern“, sagt Bernhard Schaffeld, Werkstattleiter im Formenbau der Siemens Home and Office Communication Devices GmbH & Co. KG in Bocholt. Zudem spart das Unternehmen bei jedem Telefongehäuse etwa 20 % des Rohmaterials. Übers Jahr summiert sich das zu einigen Tonnen Kunststoff.

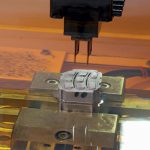

Ehe die Prozesse sicher liefen, mussten die Westfalen jedoch einige Probleme lösen. Allen voran: Die Entformung von Dünnwandteilen ist deutlich schwieriger als bei konventionellen Werkstücken mit dickeren Wänden. Gründe dafür sind die geringere Schrumpfung und die engeren Kavitäten für die Versteifungsrippen. „Bei den ersten Versuchen war der Aufwand fürs Entformen enorm“, erzählt Schaffeld. In den engen Kavitäten für die dünnen Rippen war manuelles Polieren nicht mehr möglich. Die Oberflächen des Werkzeugs waren an diesen ohnehin kritischen Stellen zu rau, und der anhaftende Kunststoff erschwerte das Entformen zusätzlich. „Die Konsequenz war, dass wir bereits im Erodierprozess die erforderliche Oberflächengüte erreichen mussten.“ Hier kamen Schaffeld seine guten Kontakte zur Agie GmbH in Schorndorf zu Gute. Die Erodierspezialisten mit Mutter in der Schweiz konnten mit der Generatortechnologie Hyperspark HS eine Lösung anbieten, die Oberflächen mit Ra-Werten um 0,5 µm lieferte, entsprechend der Rauheitskenngröße VDI 14. Um den besten Kompromiss zwischen Elektrodenverschleiß, Abtragsleistung und Oberflächengüte zu erreichen, liefern Hyperspark-Generatoren eine spezielle Impulsgeometrie. Während die erste Generation beim Vorschlichten an ihre Grenzen stieß, sind mit den HS-Generatoren jetzt auch Schlichtoperationen möglich. „In der Vergangenheit war es nicht vorstellbar, die Kavitäten für 142 dünne Rippen und Stege fertig zu senkerodieren“, sagt Franz-Josef Sendler, Produktmanager bei Agie. „Heute spart der Kunde dadurch hunderte von Polierstunden. Die Geometrie wird manuell nicht mehr angetastet. Das ist unser Beitrag zur Sicherung der Fertigung in Deutschland.“

Inklusive Poliererodieren ist die Hyperspark HS genauso schnell wie ihre Vorgängermaschine ohne den Namenszusatz, die noch nicht polieren konnte. Die zeitintensive Handarbeit entfällt jedoch. Gegenüber der letzten Maschine ohne Hyperspark-Technologie – sie wurde etwa 2002 angeschafft, erinnert sich Bernhard Schaffeld –, sei die Erodierzeit um bis zu 60 % gesunken. Lässt man das Polieren weg, sei die HS rund 20 % schneller als die frühere Hyperspark, schätzt er. Im Vergleich zum konventionellen Erodieren seien beim Polieren rund 25 % mehr Elektroden erforderlich. Sie werden für den letzten Arbeitsgang benötigt, weil die dabei getauschte Polarität den Verschleiß erhöht. Die Folge: „Mit einer Elektrode kann nur eine Kavität bearbeitet werden.“

Einen anderen Weg, höhere Abtragsraten und bessere Oberflächen beim Senkerodieren zu erreichen, erforscht derzeit das Werkzeugmaschinenlabor (WZL) der RWTH Aachen. Durch die Zugabe von Graphitpulver verändern die Wissenschaftler die Eigenschaften des Dielektrikums gezielt. „Durch die leitfähigen Partikel kommt es zu einem schnelleren Funkenüberschlag bei größeren Arbeitsspalten“, erläutert Andreas Klink, Leiter der Gruppe Abtragende Fertigungsverfahren am Lehrstuhl für Technologie der Fertigungsverfahren. „Weil pro Zeiteinheit mehr Funken gezündet werden können, steigt die Abtragsrate. Und durch den größeren Arbeitsspalt entsteht eine bessere Spülung und Wärmeverteilung an der Bearbeitungsstelle. Das wiederum reduziert die wärmebeeinflusste Randzone.“ Aufgrund der geringeren Entladeenergien bilden sich kleinere und insbesondere flachere Entladekrater – und das kommt der Oberflächengüte zu Gute. Im Rahmen eines Projekts untersuchen die Wissenschaftler, wie sich die Zugabe des Pulvers ins Dielektrikum auf die Feinschlicht- und Poliereigenschaften auswirkt. Derzeitiger Stand: Frei zugängliche Stellen lassen sich problemlos in hoher Oberflächenqualität bearbeiten, in tiefen und schmalen Kavitäten hingegen ist die Spülung beeinträchtigt und damit keine gleichmäßige Additivkonzentration gewährleistet. Auch der zu bearbeitende Werkstoff hat einen Einfluss auf das mögliche Ergebnis. „Dass sich nicht alle Materialien gleich gut poliererodieren lassen, hängt insbesondere von den lokal zugrunde liegenden Mikrogefügen ab“, begründet Klink.

Entscheidend für den Erfolg von Dünnwandteilen ist jedoch – mehr noch als bei konventionell hergestellten Werkstücken –, dass der Werkzeugbau bereits in der Konstruktionsphase eines Bauteils mitwirken und sein Know-how einbringen kann. Für eine gute Entformbarkeit ist beispielsweise der Querschnitt der Stege entscheidend. Je größer das Aspektverhältnis, also die Höhe in Relation zur Dicke, umso wichtiger ist eine ausreichend große Schräge zwischen Spitze und Fuß. Sie sollte bei Dünnwandteilen 0,5 bis 1° größer sein. Abgerundete Kanten, weiche Übergänge sowie Stege und Rippen, die sich nicht rechtwinklig treffen oder kreuzen, helfen nicht nur beim Entformen. Durch die dünneren Wandungen sind die Bauteile nicht mehr so stabil und widerstandsfähig. Sie müssen durch intelligent platzierte Rippen verstärkt werden. „Die Natur zeigt uns, wie man das richtig macht“, sagt Schaffeld. „Außerdem sparen wir dadurch in der Elektrodenfertigung Zeit und Werkzeuge. Wir können größere, stabilere Tools einsetzen und erreichen so schneller eine saubere und glatte Oberfläche.“ Der Siemens-Werkzeugbau arbeitet heute in der Elektrodenfertigung bis zu einer Steghöhe von 15 mm mit Fräsern, die 2 mm durchmessen, bei höheren Stegen mit 4-mm-Werkzeugen. Was das bringt, hat Schaffeld in einem Versuch gezeigt: Eine Elektrode, die zuvor von fünf verschiedenen Tools in 4,5 h bearbeitetet wurde, war – nachdem die Radien vergrößert und scharfe Kanten eliminiert waren – mit nur drei Werkzeugen in 2 h 10 min fertig. Inzwischen setzen die Spezialisten in Bocholt auch für den Polierdurchgang Elektroden aus Normalgraphit ein. „Anfangs verwendeten wir hier hochwertigeres Graphit, das speziell für diesen Arbeitsgang bestimmt war“, erzählt Schaffeld. „Dass wir heute einen Elektrodenwerkstoff weniger benötigen, vereinfacht das Handling, beseitigt eine Fehlerquelle und spart Geld.“

Wolfgang Lenarz, Produktmanager bei der SGL Carbon GmbH in Bonn, betont, dass der Trend zur Miniaturisierung neue Technologien im Werkzeug- und Formenbau erfordert – sowohl was das Herstellen der Formen als auch die Spritzgießtechnik angeht. „Durch die schrumpfenden Bauteilgrößen müssen auch die Elektroden immer kleiner und filigraner werden.“ Der teilweise noch immer eingesetzte Elektrodenwerkstoff Kupfer komme hier jedoch an seine Grenzen, „denn dünne Stege lassen sich mit diesen Elektroden nicht mehr präzise abbilden. Das hängt mit den thermischen Eigenschaften des Kupfers zusammen“, sagt Lenarz. Ein wesentlicher Vorteil von Graphit sei dessen thermische Stabilität. 0,05 mm breite Stege können ohne Weiteres hergestellt werden, wenn die frässpezifischen Regeln des Werkstoffs beachtet werden. Was den Elektrodenspezialisten immer wieder wundert: „Bei der Einführung jeder neuen Technologie werden die betroffenen Mitarbeiter geschult. Nur bei der Umstellung von Kupfer auf Graphit als Elektrodenwerkstoff erhalten sie viel zu selten die Gelegenheit, sich mit den Besonderheiten des Materials vertraut zu machen. Somit scheitern die ersten Versuche oft schon an der Basis.“ Um das zu ändern, bietet SGL im Bonner Graphit-Technologie-Center seinen Kunden einen kostenlosen zweitägigen Workshop zum Umgang mit Graphit an.

Außer der schwierigeren Entformbarkeit hat die Dünnwandtechnik für den Spritzgieß-Formenbau noch weitere Auswirkungen. Zu den gegenüber dem konventionellen Spritzgießen höheren Anforderungen in Konstruktion und Verarbeitung kommen Mehrkosten für Zukaufteile – Heißkanaltechnik ist obligatorisch – und die aufwändigere Montage. Das Werkzeug muss so gestaltet sein, dass die eingebrachte Wärme schnell und gleichmäßig aus dem Werkzeug abgeführt werden kann. Konturnahe Kühlung ist hier das Stichwort. Außerdem müssen die Werkzeuge für die hohen Einspritzdrücke ausgelegt, entsprechend steif gebaut und eventuell mit zusätzlichen Verriegelungen versehen werden. Dünnwandwerkzeuge sind deshalb teurer als konventionelle Spritzgießformen. Doch unterm Strich überwiegen die Vorteile deutlich, wie Bernhard Schaffeld betont.

Haider Willrett haider.willrett@konradin.de

Poliererodieren spart aufwändige Handarbeit

Teilen: