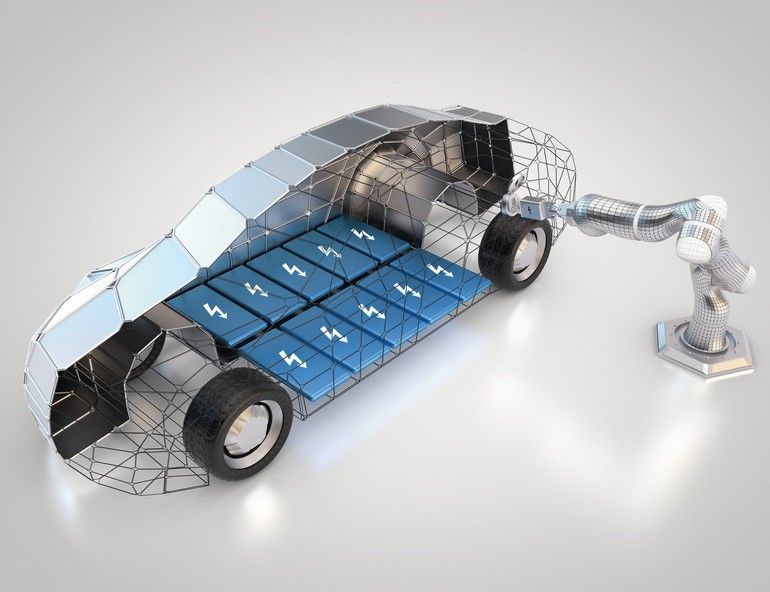

Vor wenigen Jahren wurde der Leichtbau noch als wichtige Säule im Automobilbau der Zukunft gesehen – dann schlug die E-Mobilität ein wie eine Bombe: Die als grüne Speerspitze angesehenen Fahrzeuge tragen gerne eine halbe Tonne Akku unter dem Boden. Es scheint, als wären die zuvor im Verbrenner mühevoll eingesparten Kilos nun völlig irrelevant. Ein im Jahr 2017 medial viel beachteter Versuch von Ferdinand Dudenhöffer – damals Professor an der Universität Duisburg-Essen – zeigte, dass der Verbrauch von schwer beladenen E-Autos im Vergleich zu leeren Fahrten kaum steigt. Grund sei hier vor allem die Energierückgewinnung (Rekuperation) beim Bremsen, wobei durch mehr Gewicht der Generator auch mehr Strom produziert und so die Zuladung großteils ausgleiche.

Dass deswegen nicht gleich das komplette Leichtbaukonzept hinfällig ist, Dudenhöffers Ergebnisse im Kern aber stimmen, erklärt Christoph Wagener vom Strukturteil-Zulieferer Kirchhoff Automotive: „Durch 100 kg Gewichtseinsparung würden auf 100 km Strecke nur 0,46 kWh mehr im Akku bleiben, wobei hier die Rekuperation noch nicht mit eingerechnet ist. Bei Diesel und Benzin ließen sich durch 100 kg weniger übrigens ebenfalls nur etwa 0,12 bis 0,16 l sparen.“ Da eine solch immense Gewichtsreduktion jedoch sehr aufwendig ist, sieht Wagener die Ziele des künftigen Karosserie-Leichtbaus im E-Fahrzeug auch eher in der Schonung von Ressourcen durch weniger Materialeinsatz, wodurch wiederum auch andere Bauteile wie Achsen schlanker gebaut werden könnten. Eine größere Fahrzeugmasse ist zudem im Crash-Fall nachteilig, da mehr Energie abgebaut werden muss. „Somit wird in Zukunft der Fokus noch stärker auf einem kostengünstigen, ganzheitlichen und systemischen Leichtbau liegen“, prognostiziert Wagener.

Sicherheit vor Reichweite

Gerade bei einem Unfall mit einem E-Fahrzeug ist aktuell die Feuergefahr immer wieder Thema, die Akku-Chemie gilt hier als schwer kontrollierbar. Daher müsse laut Wagener künftig die komplette Karosserie noch stärker daraufhin optimiert werden, bei einem Crash möglichst viel der Aufprallenergie um die Batterie herum zu leiten. Es sei zudem wichtig, die Crash-Performance direkt in die Batteriegehäuse zu integrieren. Auch dabei spielen Leichtbaukonzepte eine entscheidende Rolle, da nicht einfach überall dick gepanzert werden kann.

Das Thema E-Mobilität und Leichtbau kennt auch Michael Begert vom Produktentwicklungsspezialisten Edag, nach dessen Aussage bedacht werden muss, dass etwa ein Drittel des viel gescholtenen Akkugewichtes auf dessen Gehäuse und Anbauteile entfallen, wo es noch viel Potenzial zu heben gäbe. „Aktuell genießt Leichtbau im Topmanagement wenig Aufmerksamkeit, die Entwicklungsbudgets sind rückläufig. Priorität haben dagegen Digitalisierung, Elektrifizierung und autonomes Fahren“, führt Begert weiter aus. Im Elektroauto-Segment gehe es – seiner Einschätzung nach – aktuell eher darum, möglichst schnell in den Markt zu kommen, was eine zügige Entwicklung erfordert. Hier bekommt dann ein um wenige Kilo leichteres Chassis schnell weniger Priorität als im Verbrenner-Segment, wo um jedes Gramm CO2 gekämpft wird.

Leichte Fasern für den Akku

Wie global in der Branche gedacht wird, zeigt das Engagement von Pressenhersteller Schuler. In den Maschinen entstehen Blechteile für Automotive, Bahn und Luftfahrt sowie weitere Industriebranchen, zudem prägen sie Münzen für mehr als 180 Länder. Metall in Form zu bringen, war bisher die Kernkompetenz des Konzerns. Da mit dem Leichtbau aber auch Composite-Material immer stärker in den Fokus rutscht, engagiert sich das Traditionsunternehmen aus Göppingen auch hier immer stärker. „Aktuell sind die Herausforderungen hier die ineffiziente Materialausnutzung, hohe Ausschussraten und teilweise keine fortlaufende Qualitätssicherung. Zudem sind die Verfahren nur für kleine und mittlere Produktionsvolumen geeignet“, erklärt Patric Winterhalter, Produktmanager Composites bei Schuler.

Derzeit wird vor allem mit dem Harzinjektionsverfahren (RTM) gearbeitet, dabei wird die – mit Verschnitt – vorkonfektionierte Faser in eine Form gelegt und diese dann mit Harz ausgespritzt. Am Aachener Zentrum für integrativen Leichtbau (AZL) der RWTH will man im Projekt iComposite 4.0 nun die Kosten zusammen mit weiteren Partnern um etwa die Hälfte reduzieren. Als Demonstrator wird ein Fahrzeugboden mit einer Wandstärke von 2,15 mm hergestellt: Im ersten Schritt werden Glasfasern per Roboter auf eine Negativform gespritzt, was für minimalen Verschnitt sorgt. Derzeit wird daran gearbeitet, in Echtzeit die Ausrichtung der Fasern zu messen und so anhand des digitalen Zwillings zu erkennen, wo entsprechende Schwachstellen sind. Diese können durch exakt eingelegte Carbonbänder ausgeglichen werden. Dann folgt der reguläre RTM-Prozess. Die vorausschauende Qualitätskontrolle wird für jedes einzelne Bauteil direkt im Fertigungsprozess durchgeführt, wodurch zwar jedes minimal individuell wird, die erforderliche Steifigkeit aber immer garantiert gegeben ist. „Im Serienprozess kämen wir bei 35.000 Bauteilen pro Jahr auf unter 150 Euro Stückkosten“, so Winterhalter.

Unternehmen arbeiten an leichten CFK-Akkugehäusen

Einige Hersteller produzieren bereits Strukturteile aus Composite-Material: Die Firma SGL Carbon aus Wiesbaden arbeitet mit verschiedenen Partnern an der Entwicklung von Batteriekästen aus carbonfaserverstärktem Kunststoff (CFK). Nach der Produktion der ersten Prototypen für den chinesischen Automobilhersteller Nio im Jahr 2018 hat man kürzlich einen Großauftrag von einem nordamerikanischen OEM für die Serienproduktion des Deckels und Bodens für Batteriegehäuse aus carbon- und glasfaserverstärktem Kunststoff in hoher Stückzahl erhalten. Weitere Aufträge kamen kürzlich von einem europäischen Sportwagenhersteller sowie von BMW: Für die Münchner wird man einen glasfaserbasierten Deckel für ein Batteriegehäuse produzieren. „Herkömmliche Batteriekästen für Elektroautos werden überwiegend aus Aluminium und Stahl gefertigt. Im Vergleich dazu ist das Akkugehäuse aus CFK rund 40 % leichter“, erklärt Sebastian Grasser, Head of Automotive Segment im Geschäftsbereich Composites – Fibers & Materials bei SGL Carbon.

Auch hier sieht man aber das Gewicht nicht alleinig als Treiber des Leichtbaugedankens: Die Bauteile müssen gleichzeitig eine hohe Steifigkeit aufweisen, um die Fahrdynamik zu unterstützen. Zusätzlich muss das Material den Unterboden vor Durchschlag schützen, zu einem optimierten Thermomanagement beitragen, hervorragenden Brandschutz bieten und die Dichtheitsanforderungen hinsichtlich Wasser und Gas bestehen. Laut SGL-Carbon würden Verbundwerkstoffe all diese Anforderungen sehr viel besser erfüllen als jedes andere Material.

Leichtbau beeinflusst auch den Footprint eines Fahrzeugs

Auf der Jahrestagung der Arbeitsgemeinschaft Hybride Leichtbautechnologien des VDMA wiesen die Experten daher mit Blick auf das oben genannte Gewichtsexperiment Dudenhöffers darauf hin, dass dessen Ergebnisse im Grunde zwar stimmen, die Schlussfolgerungen aber weiter gedacht werden müssten: Denn wenn ein E-Auto von vornherein leichter gebaut wird, kann auch der Motor schwächer ausgelegt werden und die Batterie damit kleiner sein, was insgesamt weniger Rohstoffe verbraucht.

Der Leichtbau wird künftig daher nicht mehr nur ein Konzept zur Gewichtsreduktion mit dem direkten Ziel einer höheren Reichweite sein, sondern den Footprint des Fahrzeugs an sich verbessern. Dabei beeinflusst das Konzept inzwischen nicht mehr nur das Fahrzeug an sich, sondern auch dessen Produktionsprozesse. Denn auch deren Emissionen werden künftig stärker beachtet werden: Aktuell liegt der Fokus noch auf den Batterien, die öffentlichkeitswirksam immer „grüner“ produziert werden. Aber auch andere Komponenten wie Aluminium und Kunststoffe müssen hier wohl künftig in größerem Kontext betrachtet werden, weshalb ein ressourcenschonender Leichtbau auch im E-Auto sinnvoll ist. Für Karosserie-Experte Christoph Wagener ist die Grundvoraussetzung dafür schon seit jeher gegeben: „Ob Leichtbau oder nicht, diese Frage stellt sich ein Ingenieur eigentlich nicht. Für uns liegt es in der Natur der Sache, ein Bauteil aus so wenig Material und so leicht wie möglich zu fertigen.“

Hier finden Sie mehr über: