Das Pumpen-Anwenderforum des VDMA zeichnete ein klares Bild von der Pumpe der Zukunft: Sie überwacht sich selbst, weist selbstständig auf drohende Störungen hin und bietet ein Höchstmaß an Verfügbarkeit. Erste Systeme sind auf dem Markt.

Von unserem Redaktionsmitglied Olaf Stauß olaf.stauss@konradin.de

Über ein Viertel der 671 Teilnehmer am diesjährigen Pumpen- und Kompressoren-Anwenderforum in Karlsruhe kamen aus dem Lager der Betreiber – so viele wie noch nie. Sie ließen keinen Zweifel daran, wie die Pumpe der Zukunft aussehen soll: Die Betreiber wünschen sich eine stark erhöhte Verfügbarkeit, etwa durch den Einsatz von leicht zu handhabenden Diagnose- und Fernwartungssystemen. Zum einen hoffen sie damit, auf teure Stand-by-Aggregate verzichten zu können, wie sie in vielen Anlagen heute üblich sind. Zum anderen machte Professor Hans Schuler von der BASF AG, Ludwigshafen, darauf aufmerksam, dass unerwartete Ausfälle der größte Kostenfaktor sind beim Betrieb von Pumpen in Anlagen. Da die BASF mit zehntausenden installierten Aggregaten zu den größten Pumpenbetreibern überhaupt gehört, hat seine Aussage besonderes Gewicht für die Pumpenhersteller.

Fortschritte in der Störungsfrüherkennung an Pumpen wurden daher auch mit großem Interesse in Karlsruhe verfolgt. Verschiedene Hochschulen stellten Ansätze vor, die im Rahmen der vorwettbewerblichen Gemeinschaftsforschung mit Unterstützung des VDMA entstanden sind und bereits erprobt wurden. Als ein „Low Cost System“ bezeichnet beispielsweise Professor Dieter Hellmann von der TU Kaiserslautern das an seinem Lehrstuhl für Strömungsmaschinen und Strömungsmechanik (SAM) entwickelte Konzept. Es basiert auf dem Einsatz von nur wenigen, relativ preiswerten Sensoren. So wurde in den Arbeiten neben der Stromstärke-Messung ein einziger Industrie-Schwingungssensor verwendet, der permanent die Pumpe abhört. In Zukunft könnte es sich dabei um das Mikrofon eines Handys oder Hörgerätes handeln. Durch so genanntes maschinelles Lernen erfasst das System die Klangbilder typischer Betriebsstörungen wie Kavitation oder unzulässiger Gasgehalt. Ist diese Lernarbeit für einen Pumpentyp erledigt, sollen mit der am SAM entwickelten Logik alle gravierenden Störungen im Betrieb detektiert werden können – und zwar mit einer Fehlerrate von nur 5 bis 10 %, wie Hellmann betont. Diese Quote sei das Ergebnis vieler Versuche im Prüffeld und zweier Feldversuche, in denen Kreiselpumpen in Anlagenumgebung eingesetzt wurden. In einer späteren Serienanwendung ließe sich ein solches System zu Herstellkosten von maximal 300 Euro realisieren, schätzt er.

Ergebnisse dieser Arbeit sind teilweise in die neueste Generation des „Pumpexpert“ eingeflossen, den die KSB AG, Frankenthal, als „erstes intelligentes Diagnosesystem für Kreiselpumpen“ anbietet. Mehr als 150 Systeme sollen bis zum Jahresende in unterschiedlichen Anwendungen im Einsatz sein. Pumpexpert warnt vor mechanischen wie auch hydraulischen Störungen und gibt Handlungsempfehlungen ab. Anders als beim SAM-Konzept arbeitet das System jedoch mit konventionellen, in der Pumpenüberwachung gebräuchlichen Sensoren. Störungen werden über eine Modell-basierte Diagnose in Verbindung mit einem Expertensystem erkannt, in dem Kennlinien und Erfahrungen von KSB hinterlegt sind. Die Stärke des modularen Systems liegt darin, dass es sich für verschiedenste Pumpentypen und Anlagenarchitekturen konfigurieren und via Feldbus in ein Leitsystem einbinden lässt. Das Signal eines ohnehin in der Anlage installierten Durchflussmessgeräts kann zum Beispiel problemlos als Informationsgeber über den Betriebspunkt einer Pumpe herangezogen werden. Das System könnte diese Information aber auch aus der Pumpenkennlinie in Verbindung mit einer Messung von Förderhöhe oder Leistung beziehen.

Der Preis für Pumpexpert liegt – ohne Sensoren – bei rund 3000 Euro. Er macht damit nur einen Bruchteil einer herkömmlich maßgeschneiderten Lösung aus und soll sich durch die eingesparten Lebenszykluskosten schnell amortisieren. Das erste verkaufte System, so berichtet Produktmanager Dr. Dirk Kollmar, überwacht eine einfache Wasserpumpe in einer Lackieranlage im Automobilbau: „Pumpexpert kostete hier zwar mehr als die Pumpe selbst, sichert aber den Lackierprozess zur großen Zufriedenheit des Kunden. Das System vermeidet Produktionsausfallkosten.“

Das „maschinelle Lernen“ für preiswertere, alternative Sensoren setzt KSB bisher noch nicht ein. „Wir arbeiten aber an diesem Thema und haben uns dafür personell verstärkt“, sagt Kollmar. „Wir konzentrieren uns zunächst auf das Expertensystem und die modellbasierte Diagnose und werden in den nächsten Jahren eine Reihe weiterer Diagnosefunktionen freigeben.“

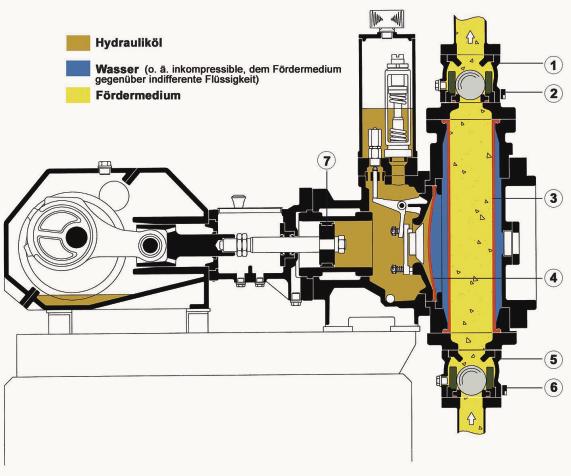

Auch im Bereich der Verdrängerpumpen gibt es neben den Hochschularbeiten neue Produkte, die Funktionen zur Störungsfrüherkennung bieten. Die Feluwa Pumpen GmbH, Mürlenbach, bietet für ihre Schlauch-Membran-Kolbenpumpen die Zustandsüberwachung Sitrans DA400 an, die sie in Zusammenarbeit mit dem Karlsruher Bereich A & D der Siemens AG entwickelt hat. Von herkömmlichen Membrankolbenpumpen unterscheiden sich die Feluwa-Pumpen dadurch, dass das Medium durch einen zusätzlichen geraden Schlauch neben der Fachmembrane geführt wird. Sitrans DA400 detektiert über einen Körperschallsensor auftretende Ventilleckagen und kann dadurch im Frühstadium auf Ventilschäden aufmerksam machen. „Das System sagt punktgenau, an welchem Ventil es liegt“, betont Geschäftsführer Heinz M. Nägel.

Auch die Lewa Herbert Ott GmbH + Co. KG, Leonberg, möchte im nächsten Jahr eine Zustandsüberwachung für Membrankolbenpumpen auf den Markt bringen. Das Condition Monitoring System informiert den Betreiber nach einem Ampelkonzept über den augenblicklichen Zustand der Pumpe. Grün signalisiert den Gut-Zustand, Gelb warnt vor drohenden Störungen und Rot zeigt eine Funktionsstörung an. Voraussetzung ist, dass das System zuvor in einem Gut-Zustand unter Betriebsbedingungen kalibriert wird – um später Alarm schlagen zu können, wenn signifikante Abweichungen auftreten.

Membranpumpen jetzt mit Ventilüberwachung

Teilen: