Für Herbert Kraibühler, Geschäftsführer Technik bei Arburg, ist die Mehrkomponententechnik der Mega-Trend im Spritzgießen. Darüber hinaus erwartet er Detailverbesserungen in allen Technologiesegmenten. Vor allem die Bedienung wird immer einfacher.

Bei welchen Sonderverfahren sehen Sie in absehbarer Zukunft technologische Entwicklungsmöglichkeiten?

Um in Hochlohnländern auch künftig wirtschaftlich produzieren zu können, geht der Trend hin zu komplexeren Spritzgießteilen mit höherer Integration von Funktionalität. Dabei spielt die Mehrkomponententechnik eine entscheidende Rolle. Ein Beispiel ist das Montagespritzgießen, bei dem abschließende Montagearbeiten durch Funktionsintegrationen ins Werkzeug entfallen können. Mittlerweile kommen Mehrkomponentenmaschinen mit bis zu sechs Spitzaggregaten zum Einsatz, zum Beispiel beim farbsortierten Spritzgießen von Zahnbürsten. Die Mehrkomponententechnologie wird auch zunehmend zum Kombinieren von Werkstoffen eingesetzt, etwa für Thermoplast-Silikon-Verbindungen. Hier laufen Entwicklungen, die heiße und kalte Werkzeughälfte zu trennen. Auch elektrische Maschinen finden zunehmend Anwendung beim Mehrkomponenten-Spritzgießen.

Welche Rolle spielen elektrische Maschinen für andere Sonderverfahren?

Dank ihrer Schnellläuferqualitäten sind sie auch für Dünnwandanwendungen prädestiniert, die etwa im Verpackungssektor oder bei gewichtsreduzierten Mobiltelefongehäusen stark im Kommen sind. Übrigens liefert auch die Verfahrenstechnik kontinuierlich Impulse für die Produktion und Anwendung von technischen Teilen. Mikroschaum in der Kunststoffschmelze zum Beispiel führt zu verzugsärmeren und genauer reproduzierbaren Teilen. Das Herstellen dekorativer Oberflächen durch Hinterspritzen von Folien aus Kunststoff, Metall oder Textil in Verbindung mit komplexer Einlegetechnik erhöht die Wertschöpfung im dekorativen Bereich. Solche komplexen Anwendungen werden durch schnellere Maschinenbewegungen kostengünstiger.

Gibt es Fortschritte in der Silikonverarbeitung, also bei Liquid Silicon Rubber?

Nur ein Beispiel: Auf den Jubiläums-Tagen von Arburg wurde als Weltpremiere das so genannte Optifoam-Verfahren vorgestellt. Dem LSR-Material wird ein hoch verdichtetes Gas als Treibmittel zugemischt, das es ermöglicht, physikalisch geschäumtes LSR herzustellen und zu verarbeiten. Entscheidende Vorteile sind die Gewichts- und damit die Materialreduktion, die zwischen 30 und 40 Prozent liegt. LSR ist generell aufgrund seiner Eigenschaften ein sehr interessanter Werkstoff, der sich einfach verarbeiten lässt, eine breite Materialauswahl bietet und auch in der Automobilindustrie zugelassen ist – alles Fakten, die einen weiter zunehmenden Einsatz von LSR-Produkten bewirken werden. Entwicklungen laufen sowohl im Rohstoffbereich wie auch in der Werkzeug- und Maschinentechnik.

Und bei der Duroplast-Verarbeitung?

Duromere haben kein breites Anwendungsfeld in der Spritzgießtechnik. In letzter Zeit werden sie jedoch verstärkt nachgefragt, insbesondere in der Installationstechnik. Gründe dafür sind das kostengünstigere Rohmaterial, die Dauerbeständigkeit und die hohe Oberflächengüte, etwa bei Schaltern. Duroplaste werden auch verstärkt bei Hochtemperaturanwendungen eingesetzt, in denen sie Thermoplaste ergänzen. Neben rieselfähigen Duroplasten kommen zunehmend die sauerkrautartigen BMC-Massen zum Einsatz, deren kontinuierliche Zuführung weiterentwickelt wird.

Wie wird sich das Spritzgießen von Metall, Keramik und Holz entwickeln?

Besonders die Verarbeitung von Pulvermaterialien bietet immer wieder neue Anwendungsfelder. Das Pulverspritzgießen ermöglicht die Herstellung von Stahl-, Hartmetall- oder Keramikprodukten mit hochkomplexen Geometrien, wie sie sich mit traditionellen Fertigungsverfahren nicht realisieren lassen. Diese Verfahren können auch komplett neue Märkte erschließen. So lassen sich zum Beispiel Edelstahlteile quasi ohne Zerspanung in hohen Losgrößen sehr wirtschaftlich herstellen. Neue Anwendungen sind auch im Bereich Holz oder Naturfasern denkbar. Ein aktuelles Beispiel aus dem Automobilbau sind Teile für den Fahrzeug-Innenraum, die durch Hinterspritzen von Holzlaminaten und Textilien mit Kunststoffen entstehen. Generell wird die Marktentwicklung beim Spritzgießen jedoch deutlich geringer sein als im Extrusionssektor.

Welchen Aufwand müssen Spritzgießer betreiben, um diese Werkstoffe auf bestehenden Arburg-Maschinen zu verarbeiten?

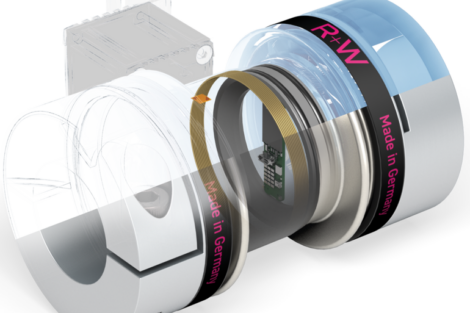

Betrachtet man die Verarbeitung verschiedener Materialien und den Einsatz unterschiedlicher Verfahrenstechniken, dann machen unsere Allrounder ihrem Namen alle Ehre. Dank ihrer Modularität lassen sich die Arburg-Maschinen anforderungsgerecht ausstatten und individuell einsetzen. Ob es um das Mehrkomponentenspritzgießen geht, um die Gas- und Wasserinjektionstechnik oder um das Verarbeiten von LSR, Duroplast und Pulvermaterialien – alle Allrounder basieren auf Modularität mit entsprechenden Ausstattungspaketen. Dazu gehören zum Beispiel spezielle Zylindermodule und Features für die zentrale Selogica-Steuerung. Verfügt die Maschine über alle nötigen Optionen, kann sie durch einen Zylinderwechsel prinzipiell für verschiedene Verfahren eingesetzt werden. Selbstverständlich sind Nachrüstungen auch an bestehenden Maschinen möglich.

Gibt es weitere zukunftsträchtige Entwicklungen? Wo sind die größten Potenziale?

Da wir uns im Spritzgießbereich bereits auf einem sehr hohen Niveau bewegen, handelt es sich bei künftigen Entwicklungen eher um Detailverbesserungen. So ist bei den elektrischen Antrieben das Entwicklungspotenzial für eine höhere Präzision noch nicht ausgeschöpft. In der Materialaufbereitung gibt es Ansätze mit Spezialgeometrien für das Plastifizieren und Aufschmelzen.

Was tut sich in der Steuerung und Regelung des Spritzgießprozesses?

Entwicklungen in der Sensorik münden in zunehmend intelligente Maschinen oder vielmehr intelligente Steuerungen. Sie optimieren den Prozessablauf im Werkzeug durch eine Online-Regelung. So wird sich die Spritzgießmaschine der Zukunft noch stärker automatisch steuern und selbst optimieren können – und sich somit einfacher bedienen lassen.

Wird der Funktionsumfang der Spritzgießmaschinen noch weiter steigen?

Der Trend – vor allem in Hochlohnländern – geht in Richtung komplexer Fertigungszellen, um die Qualität und Wirtschaftlichkeit noch weiter zu erhöhen. Sie integrieren nicht nur Folgevorgänge wie das Beschichten, Lackieren oder Dekorieren von Oberflächen, sondern auch vorgeschaltete Produktionsschritte wie etwa das zur Verfügung stellen von Einlegeteilen. Neben der Qualität und der Kosteneffizienz erhöht sich damit auch die logistische Sicherheit.

Wird bei Arburg in Zukunft an einen eigenen Werkzeugbau gedacht, um steigende Anforderungen zu erfüllen?

Nein, vielmehr verfolgen wir weiter die bewährte Strategie, mit erfahrenen Werkzeugbauern zu kooperieren, das Know-how zu bündeln und gemeinsam neue Entwicklungen zu realisieren.

Wie teilen sich heute Sonder- und Standardverfahren den Markt auf? Wird sich das in Zukunft ändern?

Eine Differenzierung ist schwierig, da Arburg – wie bereits erwähnt – keine Sondermaschinen anbietet, sondern vielmehr entsprechend ausgestattete modulare Allrounder, die sich flexibel einsetzen lassen. Eine klare Aussage lässt sich für die Mehrkomponenten-Maschinen treffen, deren Anteil zurzeit bei über zehn Prozent liegt und weiter zunehmen wird.

Wiederholt sich bei der Golden Edition, die Sie zu „50 Jahre Arburg-Spritzgießmaschinen“ eingeführt haben, der Erfolg der Jubilee-Reihe vor acht Jahren zum 75-Jahr-Firmenjubiläum?

Wie mit dem Allrounder Jubilee sind wir auch mit der Allrounder Golden Edition sehr zufrieden. Die Maschine kombiniert moderne Technik mit moderner Ausrüstung und bietet ein sehr gutes Preis-Leistungs-Verhältnis. Sie wird von unseren Kunden weltweit und in allen Branchen eingesetzt.

Wird die Golden Edition auch noch im nächsten Jahr zu haben sein?

Da Arburg bekanntermaßen immer für eine Überraschung gut ist, darf man gespannt sein.

Olaf Stauß olaf.stauss@konradin.de

Auch Metall- und Keramikteile werden spritzgegossen

Neue Technologien

Bis zu sechs Spritzgieß-Aggregate pro Anwendung kommen schon heute zum Einsatz. Die Spritzgießmaschine der Zukunft kann jedoch wesentlich mehr: Sie übernimmt alle Schritte vor und nach dem Prozess wie das Einlegen von Teilen, das Lackieren oder Dekorieren. Sie steuert und optimiert sich selbst. Und sie spritzt komplexe Stahl-, Hartmetall- und Keramikteile, die sich konventionell nicht fertigen lassen. Immer öfter macht sie damit das Zerspanen überflüssig.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: