Seit rund neun Monaten sägen, fräsen und drehen in einem schwäbischen Kleinbetrieb teilweise über zehn Jahre alte Maschinen fast trocken. Das Resultat sind saubere Werkstücke und Maschinen sowie ein trockener Werkstattboden.

Von unserem Redaktionsmitglied Dr. Bettina Keck

Kreischend frisst sich das Sägeblatt der mehr als zehn Jahre alten Mössner-Horizontalbandsäge Rekord durch das Profil aus ST37K-Blankstahl. Stück für Stück der gewünschten Abschnitte sammeln sich neben der Säge. Alfred Beirle, Maschinenenbe-treiber, Firmeninhaber und Buchhalter in einer Person, greift mit beiden Händen in den mit Metallspänen gefüllten Eimer. „Völlig trocken und sauber“, so sein zufriedener Kommentar.

Der selbständige Werkzeugmacher-Meister aus Iggingen setzt seit rund neun Monaten auf die Minimalmengenschmierung. Doch bis sein Betrieb Beirle Mechanische Werkstätte & Maschinenbau von den Vorteilen des neuen Systems profitierte, ist viel Kühlschmiermittel – für Mensch und Umwelt gleichermaßen schädlich – durch die rund 200 m² großen Produktionsräume geflossen. Es landete im Sondermüll und teilweise auch auf dem Boden. „Bei der Nassbearbeitung ist die Brühe immer aus den Enden der Rohre und Vierkantprofile gelaufen“, erinnert sich der Schwabe nur ungern. „Am meisten haben mich die feuchten und verschmierten Werkstücke und der Dreck auf dem Bodengestört, daneben natürlich auch die hohen Entsorgungskosten für das Kühlwasser“, fügt Beirle kritisch hinzu.

Vor der Umstellung lag ein weiteres Problem darin, dass sich die Emulsion aus Wasser und Öl bei Stillstandszeiten teilweise entmischte. „Die bearbeiteten Profile rosteten, weil die Mischung nicht mehr gestimmt hat“, erklärt der Firmenchef. „Jetzt muss ich den bearbeiteten Stahl nicht mehr zeitraubend reinigen, um dies zu verhindern.“

Über ein Jahr reiften die Überlegungen, den Maschinenbestand umzurüsten. Neuanschaffungen moderner Maschinen mit Innenschmierung waren für seinen Betrieb viel zu teuer und bei den gegebenen Anforderungen unwirtschaftlich. Der Kleinunternehmer informierte sich auf Messen über geeignete Möglichkeiten und stieß schließlich in einer Fachzeitschrift auf die Leverkusener Steidle GmbH. Ausschlaggebend für die Wahl dieses Umrüsters war letztendlich der Preis. Ein einfaches Gerät vom Typ Sägefix kostet rund 1500 DM.

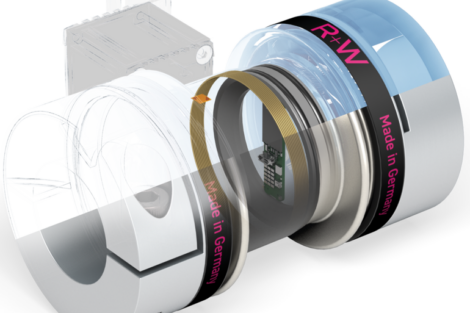

Die Anlage ist außen an die Maschine montiert und die Kolbenpumpe einfach über ein Kabel mit der Steuerung gekoppelt. Wenn Beirle die Säge einschaltet, schmiert das System automatisch. Dabei wird das Sägeband aus drei Öffnungen im Düsenblock kontinuierlich von beiden Seiten und von hinten sowie die Führungsrollen mit Öl benetzt. Etwa die Menge von drei Schnapsgläsern an synthetischem Medium wird stündlich benötigt. Der Behälter mit einem drittel Liter Schmiermittel, das im Vergleich zu klassischen Medien auf Mineralölbasis zudem umweltfreundlicher ist, reicht ihm für fast drei Wochen.

Vor rund einem Jahr kaufte Beirle die Säge gebraucht von der Eschacher August Mössner GmbH & Co. KG. Mössner ist gleichzeitig einer der Auftraggeber, für die der 44-Jährige nach Handskizzen Einzelteile für den Sondermaschinenbau fertigt, oft kurzfristig und buchstäblich über Nacht. „Ich bin sozusagen die verlängerte Werkbank von Maschinenherstellern“, schmunzelt der quierlige Tüftler. Bei Bedarf helfen auch Leiharbeiter im Igginger Betrieb, der sich mitten im Wohngebiet des 2500-Seelenorts befindet. Hier werden seit fünf Jahren vorwiegend einfache Einzelteile für den Sondermaschinenbau gefertigt, wie Befestigungswinkel oder Motorplatten sowie Arbeitspodeste für große Maschinen.

An der Bandsäge schneidet Beirle Profilrohre zu, während die 13 Jahre alte Universalfräsmaschine BHG Hermle UWF1000 kleine Werkstücke sowie mehrere Meter große Platten zuverlässig bearbeitet. Mittlerweile ist auch diese Maschine mit dem gleichen System auf Minimalmengenschmierung umgerüstet. Die gegenüber der Standard-Ausführung von Sägefix größere Düse lässt sich mit einem Magneten einfach und schnell an die gewünschte Stelle positionieren. Hier werden bei einem Betriebsdruck von 4 bis 8 bar kontaktlos geringe Mengen des Mediums mit Luft versprüht. Die einstellbare Fördermenge von 0 bis 150 ml Öl pro Stunde sowie Luft variiert Beirle nach Bedarf.

„Das Gerät hat nach dem Einbau sofort funktioniert“, sagt der zufriedene Anwender, „im Prinzip habe ich einfach die Werkseinstellungen übernommen.“ Nassbearbeitung wäre bei der offenen Fräsmaschine nicht möglich, weil das Wasser unkontrolliert in den Raum spritzen würde. „Wenn ich nass schaffe, kann ich außerdem nicht so gleichmäßig kühlen, wie das für die HM-Werkzeuge notwendig ist.“ So wären Risse vorprogrammiert.

Die offene Bauweise ist ein Muss, um auch lange Profile oder große Platten für Podeste, meist aus Baustahl und selten auch Aluminium oder Edelstahl, bearbeiten zu können. Bisher hat Beirle daher trocken gearbeitet. Die nicht abtransportierten Späne verklemmten sich jedoch teilweise. „Dadurch habe ich schon das ein oder andere Werkzeug verloren“, ärgert sich der erfahrene Praktiker. Gegenüber Trockenbearbeitung hätten sich die Standzeiten durch das Umrüsten auf Minimalmengenschmierung um rund 50 % verlängert.

Der Werkzeugmacher-Meister verwendet das neue System für alle Werkzeuge, inklusive solche mit Wendeplatten aus Hartmetall. Die mit dem Öl eingeblasene Druckluft kühlt gleichmäßiger als Wasser und entfernt nebenbei die Späne. So treten keine Haarrisse auf. Der einzige Nachteil liegt nach Einschätzung von Beirle in der etwas höheren Lärmbelästigung. Außerdem muss er ab und zu die Späne vom Boden aufkehren. Wenn der Werkstückfertiger tiefe Löcher bohren oder fräsen muss, arbeitet er auch mit dem neuen System in mehreren Stufen, um eine zu große Wärme-Entwicklung zu vermeiden.

Für die anderen Maschinen, die nicht regelmäßig im Einsatz sind, beispielsweise eine kleine Fräsmaschine, eine Drehmaschine und eine Radialbohrmaschine, hat sich der Schwabe ein drittes transportables Gerät angeschafft. Es lässt sich flexibel einsetzen. Die Düse wird ebenfalls mittels Magnet befestigt, die benötigte Öl- und Luftzufuhr jedoch nicht über die Steuerung, sondern manuell eingestellt.

„Ich möchte auf die Minimalmengenschmierung nicht mehr verzichten“, sagt der zufriedene Meister und bedauert, dass gerade kleinere Betriebe noch gar nicht über die Vorteile Bescheid wüssten. Oft scheuten sie sich auch, den ersten Schritt zu tun, vor allem wenn die bewährte Produktion mit Umlaufkühlung eigentlich ganz gut läuft. Die Auftragsbücher in der Igginger Werkstatt sind bis September gefüllt. Damit nach der Umstellung der Maschinen auch die Arbeit wie geschmiert läuft, hat Beirle nur noch einen Wunsch: „Alles was mir jetzt noch fehlt, ist ein Lehrling.“

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: