Rapid-Technologien aus der Makrotechnik lieferten das Vorbild: Das Laser Zentrum Hannover hat eine Prototypen-Maschine entwickelt, mit der sich komplexe Mikro-Baugruppen fertigen lassen. Sogar Hinterschnitte sind möglich. Die Auflösung reicht bis 10 µm herunter.

Das Laser Zentrum Hannover e.V. (LZH) hat jetzt eine hochauflösende Prototypen-Maschine vorgestellt, mit der sich kleine und mittlere Serien von Mikroteilen fertigen lassen. Sie arbeitet nach dem Prinzip der Stereolithographie. Wichtigstes Ziel der Arbeiten war es, ein Verfahren für das einstufige Fertigen mikro-mechanischer Baugruppen mit in sich beweglichen Komponenten zu entwickeln. Schon in den Vorversuchen zeigte sich, dass voneinander separierte Teile in einem einzigen Fertigungsschritt produziert werden können. Nun ist die Methode so weit ausgereift, dass das LZH nicht nur Kleinserien von komplexen, beweglichen Mikro-Baugruppen produzieren kann, sondern darüber hinaus Entwicklung und den Bau dazu geeigneter Maschinen und Sonderanlagen anbieten kann.

Die dafür entwickelte Prozesstechnik nutzt das Prinzip der Stereolithographie, die im Makrobereich als Rapid-Manufacturing-Methode bekannt ist. Dabei entstehen Teile werkzeuglos direkt aus den CAD-Daten. Die Vorteile werden deutlich, wenn man die Schwierigkeiten und Limitationen klassischer Methoden betrachtet, um komplexe, dreidimensionale Mikrokomponenten zu fertigen: Das LIGA-Verfahren beispielsweise (Lithographie, Galvanoumformung, Abformung) nutzt die Röntgenstrahl-Lithographie, um Mikrostrukturen mit hohem Aspektverhältnis herzustellen. Die laterale Auflösung reicht bis in den Sub-µm-Bereich, die Strukturhöhen können mehrere hundert Mikrometer betragen. Damit werden Aspektverhältnisse erreicht, die sich mit Silizium-basierten Fertigungsprozessen nicht realisieren lassen. Nachteilig sind jedoch die hohen Produktionskosten aufgrund der benötigten Röntgenstrahlquelle. Zudem können keine vollständig dreidimensionalen Strukturen (Hinterschneidungen, Überhänge) aufgebaut werden, da sich in der dritten Dimension ausschließlich senkrechte Stege herstellen lassen – anders als bei der Stereolithographie.

Mikrospritzguss-Techniken ermöglichen es hingegen, mechanische, ineinander verschachtelte Systeme aufzubauen. Die notwendigen Spaltmaße (um voneinander separierte, bewegliche Teile herzustellen) lassen sich durch das Schrumpfen der Kunststoffe direkt im Spritzgussvorgang realisieren. Eine derartige Lösung rentiert sich jedoch nur bei extrem hohen Stückzahlen, da die Werkzeugkosten für die in der Mikrotechnik nötige Genauigkeitsklasse besonders hoch sind.

Im Vergleich dazu kann die Mikro-Stereolithographie gerade bei kleinen und mittleren Serien große Vorteile ausspielen – aber auch, wenn speziell angepasste Teile zu fertigen sind wie etwa patientenspezifische Teile in der Medizin. Durch die werkzeuglose Bearbeitung entfallen die Kosten für die Masken- und Werkzeuganfertigung. Änderungswünsche lassen sich über die Modifikation des CAD-Modells leicht realisieren. Auch ökonomisch ergeben sich Vorteile: Ein Optimieren des Teile-Designs kann das Teile-Handling vereinfachen oder völlig überflüssig machen. Die Produktionskosten lassen sich von der Komplexität des Bauteils entkoppeln.

Die Entwicklung des Maschinen-Prototyps führte das LZH im Rahmen des EU-geförderten Forschungsprojektes „Rapid Production Tool for Micro Mechanical Systems“ (Pronto) durch. Anwender aus der Rapid Prototyping-Industrie kooperierten dabei mit Wissenschaftlern aus dem Bereich Lasertechnik und Materialwissenschaft.

Nach dem Stereolithographie-Prinzip werden flüssige Polymere, sogenannte Photoresiste, durch Laserstrahlen zu dreidimensionalen Komponenten verfestigt. Dazu wird ein Substrat innerhalb einer mit Photoresist befüllten Prozesskammer positioniert. An seiner Oberfläche initiiert der dort fokussierte Laserstrahl die lokale Verfestigung des Polymers. Dank gezielter Bahnensteuerung des Laserstrahls entstehen Einzelschichten mit komplexer lateraler Geometrie, die am Substrat anhaften. Nach einem Absenken des Substrates härtet der fokussierte Laserstrahl die nächste aufgetragene Schicht aus. So entsteht sukzessive ein dreidimensionales Bauteil aus einer Vielzahl von Einzelschichten und generiert ein physisches Pendant des CAD-Modells. Die CAD-Daten werden zuvor im *.stl-Format (standard triangulation language) an eine Software übergegeben, die das Modell in Schichten konstanter Dicke aufteilt. Die Schichtinformationen beinhalten die benötigten Steuerdaten für die Laserstrahlpositionierung innerhalb der Einzelschichten.

Industriell eingesetzte Stereolithographie-Anlagen bieten Auflösungen ab 0,05 mm (vertikal und lateral) und werden verstärkt im Prototypenbau eingesetzt. Um die Nachfrage nach dreidimensionalen – auch funktionellen – Mikroteilen zu bedienen, hat das LZH diese Technik so modifiziert, dass die Auflösungen um bis zu Faktor 10 gestiegen sind. Prozessbestimmend waren hier die Wahl der Laserstrahlquelle und der Handhabungstechnik der beweglichen Komponenten.

Eines der Kernstücke der Maschinentechnik ist ein frequenzkonvertierter Festkörperlaser, der im Oszillatorbetrieb UV-Pikosekunden-Laserpulse mit einer Wiederholrate von 100 MHz zur Verfügung stellt. Durch die hohe Puls-Wiederholrate können deutliche Verbesserungen der Oberflächengüte erzielt werden. Weiterhin führt die gute Fokussierbarkeit zu einer deutlich höheren lateralen Auflösung als mit klassisch eingesetzten HeCd-Lasern. Die anzutreibenden Elemente wurden mit Piezo-Verstellern ausgerüstet, die eine reproduzierbare Positioniergenauigkeit von unterhalb 1 µm erlauben. Je nach Art des eingesetzten Polymers lässt sich die Z-Verstellung der Bauplattform an das vertikale Polymerisationsverhalten anpassen. Ein speziell entwickelter Benetzungsmechanismus verhindert während des Schichtauftrages eine mögliche Kollision mit dem generierten Bauteil und erhöht so die Zuverlässigkeit und Wirtschaftlichkeit des Prozesses.

Für den Prozess eignen sich generell Harze, die auch in der klassischen Stereolithographie eingesetzt werden und gute Absorptionseigenschaften im Wellenlängenbereich zwischen 300 und 400 nm aufweisen. Im Rahmen von Pronto entstand jedoch ein speziell für die Mikro-Stereolithographie modifiziertes Hybridpolymer vom Typ Ormocer, das an die hohen Anforderungen der Mikrofertigung angepasst ist. Ormocere sind organisch modifizierte Alkoxysilane, die zu Oligomeren mit organischem Grundgerüst aufgebaut werden – eine registrierte Handelsmarke der Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung in Deutschland e.V. Die Materialeigenschaften, wie Härte oder chemische Beständigkeit, des im Projekt entwickelten organisch-anorganischen Hybridpolymers liegen zwischen denen anorganischer Keramiken und organischer Polymere. Additive ermöglichen eine vertikale Prozessauflösung im Bereich von 10 µm. Eine weitere Miniaturisierung ist durch eine Anpassung der maschinen- und materialseitigen Parameter denkbar.

Stereolithographisch gefertigte Mikroteile empfehlen sich generell für vielfältige Anwendungsbereiche, da es kaum Restriktionen in der Teilefertigung gibt. Denkbar ist der Einsatz solcher mikro-mechanischer Systeme etwa in der Mikrofluidik, beispielsweise für Dosierungen oder Durchflussmessungen. Medizinische Anwendungen sind in der Dentaltechnik möglich, in der Ormocere bereits vielfach eingesetzt wurden. Prädestiniert ist die Mikro-Stereolithographie für das Fertigen von Kleinserien, in die geringfügige Design-Änderungen einfließen können. Hier spielt sie ihre Vorteile doppelt aus – indem sie eine hohe Gestaltungsfreiheit ermöglicht und Änderungen ohne besonderen Kostenaufwand zulässt.

André Neumeister Wissenschaftlicher Mitarbeiter am Laser Zentrum Hannover e.V (LZH)

Neue Technologien

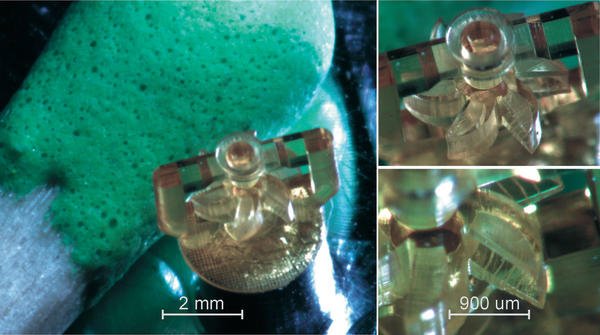

Hinterschneidungen und Überhänge sind mit der neuen Laser-Fertigungsmethode nun auch im Mikrobereich kein Problem mehr. Das Verfahren vergrößert die Gestaltungsfreiheit für die Konstrukteure. Noch viel wichtiger ist aber: Komplette, in sich bewegliche Baugruppen lassen sich im Schichtbauprozess herstellen, ohne dass eine aufwendige Montage nötig wird.

Teilen: