Forschern der Fraunhofer-Institute IFAM, LBF und IIS ist es gelungen, Komponenten wie RFID-Tags und Piezos in Druckgussteile zu integrieren. Ihre Vision: Intelligente Gussteile überwachen sich selbst und geben Signal bei Überlastungen.

Professor Matthias Busse ist Institutsleiter des Fraunhofer IFAM in Bremen, Franz-Josef Wöstmann ist Gruppenleiter Gießerei am IFAM und Thorsten Müller ist Projektleiter. Dr. Tobias Melz ist vonseiten des Fraunhofer LBF in leitender Funktion beteiligt, Peter Spies vonseiten des Fraunhofer IIS

Gussbauteile aus den verschiedensten Metallen sind in den letzten Jahrzehnten zu High-Tech-Produkten herangereift, etwa in der Medizintechnik, dem Automobilbau oder in der Luft- und Raumfahrttechnik. Fortschritte bei Gießverfahren erlauben ein immer komplexeres Design und eine beanspruchungsgerechte Auslegung, ähnlich wie sie die Natur bei Bäumen oder beim Knochengerüst von Säugetieren vorgibt. Nur einen gravierenden Unterschied zur Natur gibt es noch: Konventionelle Gussteile können die Belastung nicht wahrnehmen, die auf sie einwirkt, und somit auch nicht darauf reagieren.

Eine Möglichkeit, sich dem Vorbild der Natur anzunähern, bietet das Kombinieren von Gussteilen mit sensorischen, aktorischen und weiteren elektronischen Komponenten – und zwar direkt im Gießprozess. Bisher werden solche Komponenten in einem zusätzlichen Arbeitsgang appliziert, beispielsweise durch Aufkleben von RFID-Tags oder Dehnungsmessstreifen. Diese Fertigungsschritte erhöhen jedoch den Arbeitsaufwand und reduzieren somit die Wertschöpfung. Die Kontaktierung zwischen Sensor/Aktor einerseits und Matrixmaterial andererseits ist eine Schwachstelle und birgt die Gefahr von Fehlern und durch Umgebungseinflüsse.

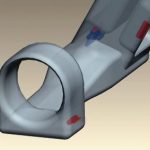

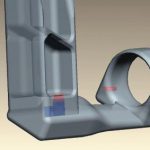

Durch Eingießen der angeführten Komponenten direkt im Druckgussprozess lassen sich diese Fehler- und Kostenquellen weitgehend ausschalten: Die Komponenten werden in der Form platziert und im anschließenden, konventionellen Druckgussprozess umgossen. Dieser Ansatz bietet die Möglichkeit, intelligente Gussbauteile in einem einzigen Fertigungsschritt herzustellen. Die technologische Herausforderung besteht darin, die Positionstreue während des Gießens zu gewährleisten, und zu verhindern, dass ein zu großer Wärmeeintrag die integrierten Komponenten zerstört.

Die „intelligenten Gussbauteile“ haben im einfachsten Fall eine Speichereinheit, mit der sich jedes Gussstück weltweit eindeutig identifizieren lässt. Ein weiterer Entwicklungsschritt besteht darin, die Speichereinheit zusätzlich mit SensorAktor-Materialien auszustatten, so dass die Bauteile beispielsweise ihre Belastungen erfassen und auf sie reagieren können.

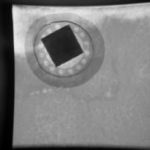

Eine erste Anwendung ist das Eingießen von Transpondern oder auch RFID-Tags für die Bauteilerkennung und -verfolgung. RFID steht für „Radio Frequency Identification“ und ermöglicht eine kontaktlose Datenübertragung. Gegenüber dem konventionellen Barcode bieten RFID-Tags eine Reihe von Vorteilen:

- Senden, Speichern und Erfassen von Daten

- Kontaktlose Identifikation

- Durchdringung verschiedenster nichtmetallischer Materialien

- Beliebiges Lesen und Beschreiben (zum Beispiel von Produktdaten)

- Gleichzeitiges Erfassen der Daten vieler Transponder

- Resistenz gegen Umwelteinflüsse

- Form und Größe des Transponders sind nahezu beliebig anpassbar

- Transponder können komplett in das Produkt integriert werden

- Hohe Sicherheit durch Kopierschutz/Verschlüsselung

- Schnelle Datenerfassung möglich

- Keine Beeinträchtigung durch Schmutz

- Flexible Platzierung

Im Bereich leitender Oberflächen stellt der RFID-Einsatz eine große Herausforderung dar. Die Transponder werden mit Hilfe eines magnetischen oder elektromagnetischen Feldes angesprochen und (bei passiven Ausführungen) auch mit Energie versorgt. In leitenden Oberflächen induziert das Feld aber Wirbelströme, die das Reader-Feld absorbieren. Um trotzdem ein Auslesen von RFID-Tags an metallischen Oberflächen zu ermöglichen, sind Designregeln zu beachten, die in den laufenden Arbeiten erforscht werden.

Das Eingießen von RFID-Tags ermöglicht somit eine direkte Bauteilerkennung und -verfolgung im Fertigungsprozess wie auch in der späteren Anwendung. Es bietet die Chance, die Logistik und Qualitätskontrolle bei Gussbauteilen zu verbessern und die Fälschungssicherheit zu erhöhen. Dem Bauteil können, beginnend mit dem Gießprozess, alle Parameter sowie Fertigungs- und Bearbeitungsschritte zugeordnet werden. Die Daten lassen sich jederzeit abrufen, entweder in Kombination mit einer Datenbank (wie beim Barcode) oder dezentral aus der Speichereinheit des RFID-Tag. Durch diese Identifikation erhält das Bauteil einen lückenlosen Lebenslauf, der bei Bedarf aufgerufen und kontrolliert werden kann, beispielsweise bei einer Reklamation oder einem Diebstahl.

Noch einen wesentlichen Schritt weiter geht der adaptronische Ansatz: Die Adaptronik befasst sich mit „Smart Structures“. Darunter sind aktive Bauteile zu verstehen, die mit Sensorik, Aktorik und Regelungstechnik ausgestattet sind und sich dadurch an sich ändernde betriebliche Randbedingungen anpassen können. Die hierzu verwendeten Materialien (zum Beispiel Piezokeramiken) lassen sich als Sensor oder auch als Aktor eingießen. Erste Versuche mit dem Eingießen von Piezokeramiken führten zu Erfolg versprechenden Ergebnissen.

Adaptive Bauteile erfüllen Forderungen nach verbesserten Eigenschaften von mechanischen Systemen, nach höherer Effizienz und größerer Leistungsfähigkeit. Sie schaffen neue Möglichkeiten in der Produktoptimierung. Dazu zählen ein wirtschaftlicherer Materialeinsatz, erweiterte Funktionen, höherer Komfort und Sicherheitsmaßnahmen wie die Schadensüberwachung. Eingegossene adaptronische Komponenten könnten zum Beispiel die Überlastung von Fahrwerksteilen anzeigen und so auf eine notwendige Überprüfung hinweisen.

Als weitere Technologie steht dem IFAM das Druckverfahren „Maskless Mesoscale Materials Deposition“ (M3D) zur Verfügung. Damit lassen sich so genannte „printable electronics“ herstellen: Bei M3D werden Nanosuspensionen zunächst in Aerosole überführt und anschließend gezielt und maskenfrei auf beliebige Oberflächen appliziert. Die Prozessführung gestattet es, nicht nur zweidimensionale Oberflächen zu bedrucken, sondern auch Linienbreiten im Mikrometerbereich auf gekrümmten Oberflächen aufzutragen. Mittels eines fein fokussierten, kontinuierlichen Laserstrahls lassen sich damit metallische Strukturen aufsintern. So ermöglicht diese Technologie unter anderem das Auftragen von metallischen Leiterbahnen auf Gussbauteilen, beispielsweise für Antennenstrukturen für RFID-Tags. Ziel ist es, die RFID-Tags vollständig im Gussstück einzugießen und das Auslesen mittels solcher geprinteter Antennen zu realisieren.

Im Zuge der Forschungsarbeiten konnten bereits verschiedene elektronische Komponenten in Aluminium- und Zinkdruckgussbauteile integriert werden. Hier arbeitet das Fraunhofer IFAM mit den Fraunhofer-Instituten IIS und LBF zusammen. Eingegossen wurden sowohl verschiedene RFID-Tags als auch piezokeramische Werkstoffe. Es zeigte sich: Durch eine angepasste Temperaturführung in Gießform und Gussteil lassen sich die Komponenten vor einem zu starken Wärmeeintrag schützen, so dass ihre Funktionsfähigkeit auch nach dem Eingießen gewährleistet bleibt. In den laufenden Forschungsarbeiten werden Positionierungsmöglichkeiten für die zu integrierenden Komponenten entwickelt und untersucht. Es ist gelungen, den Prozess so zu simulieren, dass die eingegossenen Komponenten optimal positioniert sind und der Wärmeeintrag minimiert wird. In Zusammenarbeit mit dem Verbund Adaptronik und weiteren Instituten wird an der Auswahl, Auslegung und Dimensionierung von adaptronischen Komponenten als Sensor und Aktor gearbeitet.

Intelligente Gussteile sollen zukünftig in der Lage sein, Umgebungseinflüsse autark wahrzunehmen, sich dem Betriebszustand anzupassen, Schäden zu detektieren und die erfassten Daten an den Benutzer oder ein Gesamtsystem weiterzugeben. Solche Systeme ermöglichen ein Healthmonitoring und -controlling der Bauteile im Betrieb. Sie lassen sich aber auch für die Bauteilentwicklung und -auslegung nutzen. Oder für die X-By-Wire-Technik, bei der elektronische Systeme ohne mechanische Verbindung geschaltet werden.

Das direkte Erfassen der Betriebsbeanspruchungen ermöglicht es, Gusskonstruktionen in optimierter Leichtbauweise bedarfsgerecht auszulegen. Sicherheitsfaktoren können vermindert werden nach dem Motto Information statt Masse. Da die Bauteilbelastung über der Einsatzdauer aufgezeichnet werden kann, lassen sich Wartungsintervalle strecken und Neuentwicklungen beschleunigen.

Eingegossene Piezos erspüren Überforderungen des Gussteils

Teilen: