Neue Anwendungen und Verfahren zeigen in Halle 27, wie sich Oberflächen mittels Plasmatechnologie behandeln lassen. Dünne Schichten machen nicht nur Werkzeuge verschleißfest. Sie verleihen auch optisch transparenten Korrosionsschutz.

Dünne Schichten sind noch lange nicht ausgereizt. Mit ihnen lassen sich Eigenschaften an Bauteilen kombinieren, die weder mit unbeschichteten Basiswerkstoffen noch mit anderen Beschichtungen zu erreichen sind: Leitungsfähigkeit und Lebensdauer können zum Teil sprunghaft gesteigert werden, neue Konstruktionsprinzipien werden möglich. Aus Nischenanwendungen heraus erobert die Plasmatechnologie mittlerweile die gesamte produzierende Industrie. Die Einsatzgebiete dieser Oberflächentechnik liegen unter anderem im Automobilbau, der Fluid- und Antriebstechnik, der Medizintechnik sowie in dekorativen Bereichen.

Welche Möglichkeiten die Dünnschichttechnologie inzwischen bietet, ist auf der Hannover Messe überwiegend im Bereich Surface Technology in Halle 27 zu sehen. Hier zeigen Aussteller die neuesten Anwendungen dünner Schichten und die Verfahrenstechnik. Darüber hinaus profitieren Interessenten vom Verbundaufbau der Messe: Interessante Anwendungen werden auch in den Messebereichen Subcon Technology und dem Innovationszentrum Ingenieurwerkstoffe zu sehen sein.

Hohe Abscheideraten erzielt das plasmagestützte Hochrate-Elektronenstrahlverdampfen mit physikalischer Gasphasenabscheidung (PVD). Dieses Verfahren soll die konventionelle Phosphat- und Chromatbehandlung ersetzen können, beispielsweise durch Auftragen einer dünnen Siliziumoxidschicht auf verzinktem Feinblech. Die Siliziumoxidschicht ist temporär korrosionsbeständig und bietet gute Lackhaftung.

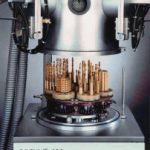

In der Tribologie konnte sich die Plasmatechnologie bislang nur bei Zerspan- und Umformwerkzeugen in größerem Umfang durchsetzen. In Halle 27 an Stand D01 präsentiert die Dresdner VTD Vakuumtechnik Dresden GmbH mit der Dreva Arc 400 ihre neue Entwicklung auf dem Gebiet der Hochrate-Beschichtung für Werkzeuge, Maschinenelemente und dekorative Endprodukte. Die Kleinanlage soll bei einer Gesamtprozesszeit von weniger als 90 min Hartstoffe wie TiN, TiCN, TiAlN, ZrN und ZrCN als Misch-, Multi- und Gradientenschichten abscheiden. Als Beispiel führt VTD an, dass die Anlage eine 3-µm-Schicht TiN in 15 min aufbringt. Dreva Arc 400 arbeitet mit drei Vakuumbogen-Verdampferquellen und einer Hohlkathoden-Plasmaquelle. Die Schichten sollen die Standzeiten um bis zu 500 % erhöhen.

Die funktionellen dünnen Schichten schaffen Voraussetzungen, Fertigungskosten zu reduzieren, Material zu sparen und weniger Energie zu verbrauchen, indem sie gegen Korrosion, Verschleiß und Hochtemperaturoxidation schützen. Das Anwendungsspektrum ist groß und reicht weit über die seit langem eingesetzten TiN- oder TiAlN-Verschleißschutzschichten auf Bohrern oder Fräsern hinaus.

Die besonders harte Schicht Maxit-AlTiN-Saturn der Metaplas Ionon Oberflächenveredelungstechnik GmbH aus Bergisch Gladbach soll gegenüber konventionellem TiAlN die Standzeiten von HSS- und Hartmetallwerkzeugen je nach Anwendung um 30 bis 100 % erhöhen. Dies gilt besonders für die Hochgeschwindigkeits- und Trockenbearbeitung harter Werkstoffe. Zu sehen ist Maxit-AlTiN-Saturn in Halle 27 bei Surfplanet am Gemeinschaftsstand G16. Bereits fertig vergüteter Werkzeugstahl mit 60 HRc lässt sich laut Anbieter ohne Härteverlust und Verzug grob- und endbearbeiten. Die oxidationsbeständige Oberfläche des Werkzeugs soll sehr glatt sein und sich durch eine feinkörnige Morphologie auszeichnen. Speziell für tribologisch stark beanspruchte Teile bietet Metaplas Ionon außerdem die reibarmen Schichten Maxit-W-C:H an.

Ein weiteres Plasmaverfahren ist das PVD-Coil-Coating, mit dem beispielsweise Solaranlagen beschichtet werden. Den Kern des Kollektors bildet ein mit Kupfer oder Aluminium nasschemisch beschichtetes Band. Auf bis zu 1,2 m breiten Metallband-Rollen wird eine 60 nm dicke Schicht aus Titannitriden und -oxiden aufgetragen. Mit speziellen Elektronenstrahlverdampfern sind Prozessgeschwindigkeiten von 10 bis 60 m/min möglich. Die optischen Funktionsschichten absorbieren das Licht im Spektralbereich der Sonne und emittieren kaum die langwellige warme Infrarotstrahlung. Selektiv beschichtete Solaranlagen liefern deshalb bis zu 10 % mehr Energie als herkömmliche Sonnenkollektoren.

Beim plasmaaktivierten Chemical-Vapour-Deposition-Verfahren (CVD) sind im Gegensatz zum PVD-Verfahren niedrigere Prozesstemperaturen erforderlich. Mit CVD-Diamantschichten versehene Werkzeuge eignen sich beispielsweise, um Kunststoffe und Leichtmetalllegierungen, wie sie in der Automobilindustrie zum Einsatz kommen, mit hoher Zerspanleistung zu bearbeiten.

Bei 150 °C bis 200 °C über eine chemische Gasphase abgeschiedene diamantähnliche Kohlenstoffschichten (DLC) sollen bessere Eigenschaften als übliche Hartstoffschichten erreichen. Zudem sind DLC weitgehend chemisch resistent.

Unter der Marke Dynamant bietet die Ikos GmbH aus Stockstadt/M. elastische und schlagzähen DLC-Schichten in einer Härte von 3000 HV an. Das Unternehmen präsentiert sich in Halle 27 am Stand G16 bei Surfplanet sowie beim Innovationszentrum Ingenieur-Werkstoffe (Halle 4, Stand E34). Ikos beschichtet Teile in einer Größe bis 1100 mm. Die maximale Schichtdicke beträgt rund 2,5 µm, bei Aluminium 8 µm. Die Trockenreibung von Dynamant soll deutlich unter der von PVD-Schichten liegen. Wird nur einer der beiden Reibpartner beschichtet, überträgt sich der Verschleißschutz.

Weitere Anwendungen für Plasma-CVD-Verfahren ergeben sich bei der Herstellung elektronischer Hochleistungs-bauelemente und für dekorative Zwecke. Durch Variation der Parameter erzeugt eine spezielle Plasma-CVD-Anlage quarzähnliche, optisch transparente Korrosions- und Kratzschutzschichten. Die Schichten mit einer Knoop-Härte von 600 bis 800 HK können zwischen 0,1 und 8,0 µm dick auf Kunststoffe (außer PMMA), verschiedene Metalle und Legierungen sowie auf Keramiken und Glas aufgetragen werden. Damit lassen sich in der Medizintechnik kostengünstige Grundmaterialien veredeln und hochglanzpolierte Messingteile dauerhaft schützen. Mit Silicor bietet die Antec Oberflächentechnik GmbH, Kelkheim, einen transparenten, kratzfesten und korrosionsbeständigen Oberflächenschutz für empfindliche Metalle und Kunststoffe an (Halle 27, Stand E05).

Temperaturempfindliche Präzisions- und Gebrauchsoptiken aus transparenten Kunststoffen lassen sich auch durch plasmaionenunterstütztes Beschichten (PIAD) bei niedrigen Substrattemperaturen vorbehandeln und bedampfen. Das Material erhält dadurch zusätzliche Funktionen, wie elektromagnetische Abschirmung, Kratzschutz oder Entspiegelung.Ihre Palette an verschiedenen Beschichtungstechnologien zeigt die Leybold Optics GmbH, Alzenau (Halle 27, Stand G05). Das Unternehmen bietet Lösungen für Fein- und Brillenoptiken, beschichtet aber auch Scheinwerfer-Reflektoren von Automobilen.

Die Plasmaimmersions-Ionenimplantation (PIII) ist wiederum ein innovatives Verfahren, das neue Anwendungsfelder in der Medizintechnik, bei Präzisionswerkzeugen sowie im Motoren- und Getriebebau eröffnet. Beliebig geformte Werkstücke lassen sich schnell und kontrolliert modifizieren. Bei dem Verfahren werden im Hochvakuum Ionen in die Oberfläche des zu behandelnden Bauteils eingeschossen. Die gewünschten Eigenschaften können deshalb auch ohne oder mit einer weniger als 1 µm dicken Schicht erzielt werden, so die Aussage der APT GmbH aus Großerkmannsdorf. Das Unternehmen ist als Partner des Forschungszentrums Jülich-BEO in Halle 18 an Stand K24 vertreten. bk

Stichwort: Plasma

Plasma ist neben fest, flüssig und gasförmig der vierte Zustand der Materie. In diesem energiereichen Zustand liegt ein Gas mit ionisierten Atomen oder Molekülen vor. Die positiv und negativ geladenen Teilchen (Ionen und Elektronen) machen das Reaktionsgemisch besonders aktiv.

In der Natur entsteht Plasma bei der Blitzentladung; industriell wird es durch Anlegen einer elektrischen Spannung, Aufheizen oder mittels elektromagnetischer Wellen erzeugt. Je nach Prozessgas und Anregungsart lässt sich mit Plasma beispielsweise Schweißen und Licht erzeugen. Außerdem eignen sich plasmagestützte Verfahren, um mikroelektronische Strukturen zu ätzen, Schadstoffe abzubauen sowie Oberflächen zu reinigen oder zu beschichten.

Das Beschichten mit Plasma ist umweltfreundlich, weil berührungslos und ohne Lösemittel gearbeitet wird. Entstehende Gase werden mit einer Vakuumpumpe abgesaugt, es bilden sich keine Abfallstoffe. bk

Teilen: