Eine gezielt präparierte Schneidkante kann die Standzeit und Schneidleistung von Zerspanwerkzeugen deutlich erhöhen. Warum und wo das der Fall ist, sagt Dr. Frank Barthelmä, Geschäftsführer der Gesellschaft für Fertigungstechnik und Entwicklung e.V. (GFE) in Schmalkalden.

Herr Dr. Barthelmä, derzeit wird daran gearbeitet, die Standzeit und die Performance von Präzisionswerkzeugen durch Optimieren der Schneidenmikrogeometrie zu verbessern. Was versteht man unter der Mikrogeometrie einer Schneide?

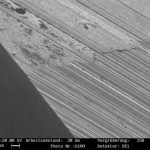

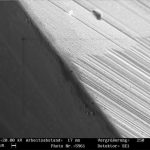

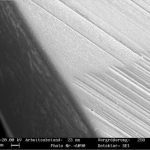

Damit ist der Radius der Schneidkantenrundung, die Schneidenform und die Schneidenschartigkeit gemeint. Das Ziel der Kantenpräparation ist es, eine definierte Verrundung reproduzierbar herzustellen.

Was bringt eine optimierte Kantenpräparation?

Durch das gezielte Verrunden der Kante lassen sich Unstetigkeiten, die durchs Schleifen entstehen, glätten und die Schneide stabilisieren. In der Praxis hat das – anhängig von der jeweiligen Anwendung – eine ganze Reihe von positiven Effekten. So lässt sich die Standzeit von Zerspanwerkzeugen deutlich steigern und das Einsatzverhalten verbessern. Zudem ist die Geräuschentwicklung geringer und die Oberflächenqualität der Werkstücke besser. Hochwertige Schneiden mit verrundeten Kanten und einer optimierten Mikrogeometrie wirken Ausbrüchen entgegen und haben einen wesentlichen Einfluss auf die Spanbildung. Unterm Strich können dadurch die Arbeitsabläufe schneller und effizienter gestaltet und die Produktivität gesteigert werden.

Können Sie an einem Beispiel konkretisieren, wie groß die Vorteile sind?

Bei ausgewählten schwer zerspanbaren Werkstoffen wie rost- oder säurebeständigen Stählen haben wir in unseren Versuchen zwischen 40 und 80 Prozent längere Standzeiten erreicht.

Bringt die Kantenoptimierung bei allen Anwendungen Vorteile?

Das kann man so allgemein nicht sagen. Man muss die richtige Mikrogeometrie und die passenden Prozessparameter für die jeweilige Anwendung, den jeweils zu bearbeitenden Werkstoff herausarbeiten. Das muss getestet und optimiert werden. Zumal die Schneidkantenpräparation auch einen Einfluss auf die Schichthaftung nachfolgender Beschichtungen des Werkzeugs hat.

Kann ein kleines oder mittleres Unternehmen diesen Aufwand leisten?

Im Allgemeinen ja. Es wird ja auch schon praktiziert. Bei schwierigen Bearbeitungsaufgaben, die tiefer gehende systematische Untersuchungen erfordern, sind Hochschulinstitute und praxisnahe Forschungseinrichtungen wie die GFE gute Ansprechpartner – gerade auch für kleine und mittlere Unternehmen. Es gibt bei uns gewisse Erfahrungswerte, welche Kantenverrundung sich für welchen Werkstoff eignet. Für Aluminium beispielsweise sind kleine Radien um die zehn Mikrometer ideal. Weitere Grundlagen erarbeiten derzeit namhafte Präzisionswerkzeughersteller gemeinsam mit der GFE in einem Industrieverbundprojekt.

Wie genau lassen sich die Schneidkanten reproduzierbar herstellen?

Man kann sagen: µ-genau. Allerdings müssen Grundgeometrie und Substrat des Werkzeugs den Vorgaben entsprechen. Ein hochwertiges Basiswerkzeug ist die Voraussetzung, dass sich eine Schneidkantenpräparation wirklich positiv auswirken kann. Unter diesen Voraussetzungen können wir sagen: Bei diesem konkreten Werkzeug können wir mit diesem oder jenem Bearbeitungsverfahren nach einer bestimmten Bearbeitungszeit und genau definierten Verfahrensparametern die gewünschte Schneidenqualität erreichen.

Wie ist der aktuelle Stand in der Forschung- und Entwicklung?

Über das Anfangsstadium sind wir ein gutes Stück hinaus. Es ist klar, dass die Schneidenmikrogeometrie einen wichtigen Einfluss auf den Zerspanprozess hat. Jetzt geht es darum, für die verschiedenen Anwendungen Lösungen zu erarbeiten. Die Schneidkanten der Werkzeuge, die die Hersteller in ihren Katalogen anbieten, sind meist bereits auf irgendeine Art mehr oder weniger verrundet. Wie definiert und gleichmäßig das der Fall ist, hängt vom jeweiligen Anbieter ab.

Entstehen durch die optimierte Mikrogeometrie für den Kunden Mehrkosten?

Durch zusätzliche Arbeitsgänge wie Bürsten, Strahlen oder Reinigen nach dem Verrunden können die Werkzeuge teurer werden. Das hängt vom Hersteller ab. Beim Bearbeiten schwer zerspanbarer Werkstoffe oder wenn höchste Ansprüche an die Oberflächengüte gestellt werden, ist die Bilanz für den Anwender dennoch positiv.

Haider Willrett haider.willrett@konradin.de

Teilen: