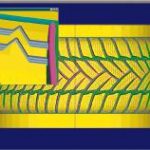

Dunlop-Entwickler testen ihre Reifenentwürfe auf einem NC-Simulationstool und lassen dann räumlich entfernt die exakte Form bauen.

Vor über 100 Jahren gegründet, steht die Marke Dunlop heute für gebündeltes Know-how im innovationsreichen Automotive-Segment Reifen. Die Entwicklungskompetenz des Konzerns verkörpert das Dunlop Development Center (DDC) in Hanau. Seit der Neugestaltung des Konzernverbundes 1999 sieht sich das DDC mit komplexen Interaktions-Prozessen konfrontiert. Bestes Beispiel: Das knapp 200 Mitarbeiter starke Entwicklungsteam sitzt im hessischen Hanau, der Formenbau dagegen 300 Kilometer entfernt in Luxemburg.

Peter Glasner, für die Prozessentwicklung bei Dunlop verantwortlich: „Vorher gaben wir einfach die 2D- oder 3D-Zeichnungen weiter, im Zuständigkeitsbereich des Zulieferers wiederum lag die Materialbestellung und -auswahl, ebenso die NC-Programmierung. Heute werden alle Prozesse selbst kontrolliert und definiert. Es gibt in Bezug auf die NC-Programme keine Interpretationsmöglichkeit mehr und der Formenbauer in Luxemburg macht, was er am besten kann: Formen bauen.

Vericut selbst ist nahtlos in die bei Dunlop zum Einsatz kommende CAD/CAM-Software Catia V5 integriert. „Alle Rohteil-, Vorrichtungs- und Fertigteilgeometrien können automatisch in ihrer korrekten Lage auf das NC-Simulationstool übertragen werden, inklusive Werkzeugweg, Werkzeug, Maschine, Kontrolldaten und Simulationsparameter“, erläutert Hans Erkelenz von Vericut-Anbieter CGTech Deutschland GmbH in Köln. Die Dunlop-Nutzer können weiter in Catia V5 arbeiten, während Vericut im Hintergrund die NC-Programme simuliert und optimiert. Früher mussten wir also für eine Stunde nach Luxemburg fahren, um das Modell freizugeben“, so Glasner.

Erste Zwischenbilanz nach knapp zweijährigem Einsatz: „Wenn man weiß, dass sich zwei von drei Anwendungen problematisch gestalten, kann man sich gut vorstellen, dass wir unsere Ausschussquote drastisch senken konnten.“ Was im Besonderen angesichts der knapp bemessenen Zeit ein Muss ist. Allein das nachgelagerte Direktfräsverfahren, beispielsweise für EM-Reifen (Pneus für Erdbewegungsmaschinen), nimmt durchschnittlich zwischen 100 und 180 h in Anspruch. Das entspricht zwischen vier und sechs Tagen Bearbeitungszeit auf einer 5-Achsen-Fräsmaschine. Glasner: „Vor allem wenn aus Stahl gefräst wird, macht sich die Zerspanungskontrolle bezahlt.“ Allerdings habe sich der Einsatz auch beim Modellfräsen (Positivverfahren), bei dem die Fräszeiten bei Sommerprofilen (ohne Lamellen) zwischen 12 und 60 h und bei Winterprofilen (mit Lamellen) zwischen 75 und 100 h liegen, rentiert.

Große Stücke hält man bei Dunlop auf das Vericut-Modul Auto-Diff. „Zu 95 Prozent“, so Glasner, „lassen wir jetzt den Soll-Ist-Vergleich durchlaufen, und das mit unseren großen Datenmengen in akzeptabler Zeit.“ Stichwort Zeit: Bei Untersuchungen an großen Bauteilen lässt sich der Vorgang seit der Version 5.4 durch die neue Funktion „Vergleich per Region“ wesentlich beschleunigen. Das Prinzip: Vericut vergleicht nur den vom Anwender ausgewählten Bereich mit dem Fertigteil. Auch die automatisch generierten Daten für die Reifenseitenwand werden durchgecheckt. wm

Teilen: