Drückverfahren gehören zu den flexibelsten industriellen Umformverfahren, die auch bei kleinen Losgrößen und Einzelfertigung wirtschaftlich eingesetzt werden können. Ein Vorteil, der diese Kaltumformverfahren angesichts steigender Produktvielfalt und kleiner werdenden Losgrößen interessant macht.

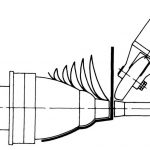

Die Spitze der ersten Ariane-Raketen, Lkw-Felgen, Leuchtenschirme, Druckflaschen, Lamellenträger für Kupplungen oder Kochtöpfe: Die Liste einiger Anwendungen deutet die vielfältigen Einsatzmöglichkeiten von Drückverfahren an. Rotationssymmetrische Bauteile mit Durchmessern von 30 bis 6000 mm lassen sich damit in Einzelstücken oder in Serien, mit oder ohne Blechdickenänderungen und eingeformten Nebenformelementen herstellen. Ein wirtschaftliches Umformverfahren für kleine und mittlere Stückzahlen, das zu den aktuellen Produktionstrends passt. Den Trend sieht auch Werner Hütter, Geschäftsführer der Leifeld Metal Spinning GmbH in Ahlen, einem führenden Hersteller von Drückmaschinen, so: „Es zeichnet sich ab, dass Produkte in der Produktion häufig wechseln. Der Trend bei den durch Drücken hergestellten Bauteilen geht zu einer größeren Produktvielfalt mit kleineren Losgrößen.“ Es erinnert an das Töpfern, wenn sich beim Drücken eine drehende Blechronde unter dem partiellen Druck eines Drückwerkzeugs in ein rotationssymmetrisches Hohlteil formt. Die Endform wird dabei durch ein formgebendes Innenwerkzeug bestimmt, an das sich das Blech im Endstadium anlegt. Beim reinen Drücken sind Blechdickenänderungen nicht vorgesehen, anders als bei den Verfahrensvarianten Projizieren und Drückwalzen, wo neben der Formgebung definierte Wanddickenverläufe eingestellt werden. Mit dem Einziehen können zudem Durchmesser reduziert und beispielsweise Zylinder zu Druckflaschen geschlossen werden. Verschiedene Verfahren lassen sich auf der selben Maschinen zur Herstellung komplizierter Bauteile kombinieren. Weniger genaue Formen entstehen ohne Innenwerkzeug, bei der Herstellung großer Klöpperböden ersetzen NC-gesteuerten Innenrollen das Innenwerkzeug.

Mit Hilfe von Drückverfahren werden alle verformbaren Materialien wie Eisenmetalle, Aluminium, Edelstahl, Kupfer, Messing und, mit entsprechenden Werkzeugwerkstoffen, auch VA-Stahl in Form gebracht, und zwar dank flexibler Rollenführung mit nur einem Drückfutter. Dabei sind Einsatzwanddicken von wenigen Zehntelmillimetern bis zu massiven Wanddicken möglich. Die erreichbaren Genauigkeiten geben die Maschinenhersteller abhängig von der Bauteilgröße mit 0,02 bis 0,04 mm an.

Maschinen für den Industrieeinsatz sind mit PNC- oder CNC-Steuerungen ausgestattet und werden sowohl für die Einzelteilfertigung als auch für die Serienproduktion eingesetzt. Zur Programmierung werden die komplizierten Bewegungsbahnen des Drückwerkzeugs während der Mustererstellung manuell per Joystick gesteuert und in einer Playbacksteuerung aufgezeichnet. Für die Serienfertigung werden diese Bahnen reproduziert, wobei sich Vorschub und Anpresskraft im Prozess optimieren lassen.

Bei kleinen und mittleren Serien entsprechender Bauteile gilt das Drücken als Alternative zum Tiefziehen. Wegen der lokal beschränkten Umformung und den geringeren Umformkräften sind die Drückmaschinen vergleichsweise klein. Drücken gilt allerdings als flexibler und wegen der einfacheren Werkzeuge als kostengünstiger.

Die Flexibilität der Drückmaschine wurde in den letzten Jahren durch neue Konzepte erweitert. „Bei Leifeld wurden“, so erläutert Hütter, „die Rüstzeiten bei gleichbleibenden Bearbeitungszeiten deutlich verkürzt. Es werden beispielsweise alle Hilfsbewegungen und Nebenoperationen als steuerbare Achsen ausgeführt, so dass Rüstvorgänge weitestgehend ohne Zuhilfenahme von Werkzeugen durchgeführt werden können. Bei der Wiederholfertigung eines Bauteils entfallen Justierarbeiten, weil unsere Hochleistungs-Drückmaschinen nahezu auf Knopfdruck wieder in Produktion gehen.“ Zu beobachten ist bei den Maschinenherstellern die Tendenz, die Drückmaschinen an ein bestimmtes Produktspektrum anzupassen. So sind Maschinen entstanden, bei denen durch Verknüpfung der Steuerung mit einer integrierten Werkstückmesseinheit große Teile von 6 m Durchmesser und hohen Anforderungen an die Wanddicke hergestellt werden können.

Das Drückwalzen, in den letzten Jahren wegen seines Einsatzes zur Munitionsherstellung im öffentlichen Gespräch, bietet neue technologische Möglichkeiten. Das zeigt jüngst die Entwicklung der weltweit größten Drückwalzmaschine von Leifeld, welche die Herstellung von Rohren und Vorzügen in Dimensionen von 9 m im Vorwärts- und 15 m im Rückwärtsdrückwalzen ermöglicht. In kleineren Dimensionen wird das Drückwalzen beispielsweise in der Getriebefertigung zur Herstellung von Lamellenträgern mit angeformter Innenverzahnung eingesetzt. „Die Drückwalzmaschinen sind in den letzten Jahren um Funktionen und zusätzlich gesteuerte Achsen erweitert worden, die es ermöglichen, in einer Aufspannung komplexere Bearbeitungsvorgänge durchzuführen“, erläutert Hütter. „Zudem wurde in den letzten Jahren der Automatisierungsgrad kontinuierlich erhöht.“

Im Leichtbau führt das Drückwalzen zur deutlichen Materialeinsparung. Bei der Herstellung gedrückter Radschüsseln für 22,5-Zoll-Lkw-Felgen mit einer ursprünglichen Wanddicke von 14,5 mm errechnet der „Reifenreport 4/2010“ alleine durch einen optimierten Wanddickenverlauf und die Ausnutzung der Kaltverfestigung ein Einsparpotenzial von 30 % beim Material – mehr als 10 kg pro Fertigteil. Weitere Gewichtseinsparungen lässt der Einsatz hochfester Materialien wie Titan oder hochfester Stahlsorten erwarten. Für das Drücken dieser Materialien hat das Fraunhofer-IPT in Aachen das laserunterstützte Drücken entwickelt, bei dem der Laserstrahl die Drückzone partiell erwärmt. Leifeld arbeite daran, das Verfahren zur Industriereife zu bringen, sagt Werner Hütter.

Das Potenzial der Drückverfahren ist noch nicht gehoben. So gibt es zwar unterstützende Software zur Auslegung der Prozesse, Simulationsprogramme zu angemessenen Kosten sind derzeit nicht verfügbar. Sie könnten Perspektiven eröffnen, um die Maschinen und Umformvorgänge den Anforderungen gerecht auszulegen. Aktuell ist dies ein Thema des DFG Schwerpunktprogramms SPP 1146 – Modellierung inkrementeller Umformverfahren. Das Institut für Werkzeugmaschinen und Produktionsprozesse (IWP) der Technischen Universität Chemnitz untersucht hier Algorithmen zur FEM-Analyse des Drückens. Am selben Institut laufen auch Forschungsarbeiten zum Drücken nicht rotationssymmetrischer Bauteile.

Metalldrücken ist eines der ältesten Umformverfahren und wird heute in zahlreichen Branchen vom Behälterbau über die Beleuchtungsindustrie und die Hersteller von Haushaltswaren bis zur Lüftungstechnik eingesetzt. Aktuell entdecken die Hersteller von Windkraftanlagen, Luftfederelemente in der Automobilindustrie und Funkantennen das Verfahren. International erwartet Hütter in Asien, wo heute das handwerklichen Drücken beispielsweise von Haushaltsgeräten üblich ist, mit der Industrialisierung neue Chancen für automatisierte Drückmaschinen. Noch prägen Länder wie Japan und Südkorea den Export, aber man verzeichne einen rasant ansteigenden Umsatz in China. Umgekehrt entdeckt in den westlichen Ländern das Kunsthandwerk das Handdrücken wieder.

Volker Albrecht Freier Journalist in Bamberg

Teilen: