Gemessen am Wirkungsgrad gilt das Laserschneiden als Energievernichter. Geht es aber um den Energieeinsatz pro Bauteil, schneidet das Verfahren im Dünnblech besser ab als das Plasma- und das Wasserstrahlschneiden.

Einen wesentlichen Anteil an der Produktion im Metallbereich haben die Verfahren zum Trennen von Material und Bauteilen. Dabei zählen das Laser-, das Plasma- und das Wasserstrahlschneiden zu den bedeutenderen Verfahren. Wie es im Hinblick auf deren Energiebilanz im industriellen Einsatz aussieht, wird aktuell diskutiert.

Der Ansatz, Energieeffizienz über den Wirkungsgrad zu definieren führt über die beim Laser gängige „Wall-plug-efficiency“. Damit wird das Verhältnis der an der Steckdose aufgenommen Leistung zur Energie des Lasers beschrieben, sagt Alexander Grimm vom Bayrischen Laserzentrum in Erlangen. Die Größe variiert für die verschiedenen Laserbauarten erheblich: Für CO2-und Nd:Yag-Laser sind Wirkungsgrade in der Größenordnung von 5 bis maximal 10 % realistisch. Bei diodengepumpten Scheiben- und Faserlasern werden Gesamtwirkungsgrade um die 30 % erreicht und bei Anwendungen mit geringeren Anforderungen an die Strahlqualität und Intensität sind schon mal 40 % im Gespräch. Wesentliche Verbesserungen sind nach Angaben sowohl von Trumpf in Ditzingen als auch von Rofin Sinar in Hamburg aktuell nicht zu erwarten.

Deutlich höher liegen die Wirkungsgrade von Plasmaschneidanlage, die in ihrer Ausführung als Feinplasmaschneidanlagen in einigen Anwendungsbereichen als Alternative zum Laser gelten. „Unsere HiFocus-Feinplasmaschneidanlagen erreichen Wirkungsgrade von über 90 Prozent“, sagt Jens Friedel, stellvertretender Entwicklungsleiter von Kjellberg in Finsterwalde. Selbst das Wasserstrahlschneiden liegt mit einem Gesamtwirkungsgrad von 75 %, die Jürgen Moser, Geschäftsführer der Stein Moser AG im österreichischen Bischofshofen, seinen Anlagen testiert, deutlich über dem Laserschneiden.

Umgekehrt zu den Wirkungsgraden verhalten sich die Anschlussleistungen der drei Anlagentypen: Sind für eine 6-KW-CO2-Laseranlage je nach Hersteller Anschlussleistungen zwischen 70 und 75 kW angegeben, so kommen Plasmaschneidanlagen mit vergleichbarer Schneidleistung mit etwa 35 KW und Wasserstrahlschneidanlagen mit 37 KW aus.

Die Anschlussleistung alleine eignet sich allerdings nur bedingt als Kenngröße zur Bestimmung der Energieeffizienz. Was zählt, ist die für jedes geschnittene Teil benötigte Energie. Die Verfahrenseigenschaften liefern dabei klare Hinweise auf Unterschiede im Energiebedarf. Sowohl beim Laser- als auch beim Plasmaschneiden handelt es sich um thermische Trennverfahren. In der Schnittfuge wird Material aufgeschmolzen und durch ein Prozessgas aus der Fuge ausgeblasen. Die zum Aufschmelzen notwendige Energie liefert einerseits der eingekoppelte Laserstrahl, andererseits ein durch elektrischen Strom ionisiertes Gas, das Plasma. Im Plasmastrahl werden dabei Temperaturen von bis zu 30 000 °C erreicht, was verdeutlicht, dass die enthaltene Energie deutlich höher ist als im Laserstrahl. Allerdings lässt sich der Plasmastrahl nicht so eng fokussieren, so dass die Energiedichte dort geringer ist als im Laserstrahl. Zudem muss in der deutlich breiteren Schnittfuge mehr Material aufgeschmolzen und ausgeblasen werden, was mit einer höheren Hitzeentwicklung einher geht. Liegt die Fugenbreite beim Laserstrahlschneiden bei 0,2 mm bis 0,4 mm, finden sich selbst für moderne Anlagen zum Feinplasmaschneiden Werte nicht unter 1,2 mm. Fokussiert auf einen kleinen Fleck mit hoher Leistungsdichte wird beim Laserschneiden weniger Energie in die Schnittfuge eingebracht; das Verfahren ist damit schneller und kann mit Schneidgeschwindigkeiten von typischerweise 10 bis zu 30 m/min betrieben werden.

Dr. Felix Riesenhuber, der sich bei der Trumpf GmbH in Ditzingen intensiv mit dem Thema Energie beschäftigt, definiert Energieeffizienz als Produktivität pro Energieeinsatz und berücksichtigt dabei gleichermaßen Strom, Prozessgas und Druckluft. Werden alle drei Energieträger in den Vergleich einbezogen, so arbeitet eine schnellere Anlage, die mit höherer Anschlussleistung und mehr Energieverbrauch pro Stunde überproportional mehr Teile produziert, energieeffizienter als eine Anlage mit besserem Wirkungsgrad.

Nicht jedes der Trennverfahren ist für jedes Material und für jede Materialdicke optimal geeignet. So steigt der Aufwand und der Energiebedarf beim Laserschneiden deutlich an, wenn es darum geht, gut wärmeleitende Materialien wie Aluminium, Kupfer oder Stähle mit größeren Materialdicken zu trennen. Bei Blechdicken oberhalb von 2 mm liefert nach Angaben einiger Experten das Feinplasmaschneiden bereits laserähnliche Schnittkanten und -genauigkeiten und bei weiterer Steigerung der Materialdicke überholen die Schneidgeschwindigkeit der Plasmaanlagen jene der Laseranlagen. In diese Lücke zielen die Entwicklungen bei Kjellberg Finsterwalde, wie Sven Fiedel erläutert: Verbesserungen des Wirkungsgrades der Inverter stehen ebenso auf der Agenda wie weitere Einengungen der Schnittfuge.

Während das Laser- und Plasmaschneiden auf den Einsatz bei bestimmten metallischen Werkstoffen beschränkt sind, gilt das Wasserstrahlschneiden als eine Universaltechnologie, die nahezu jedes Material trennt, teils jedoch mit hohem Energieeinsatz. Wasserstahlschneiden ist im Gegensatz zum Laser- und Plasmaschneiden ein Kaltschneidverfahren und gilt als Trennverfahren mit undefinierter Schneide. Je härter das Material ist und je glatter die Schnittfläche sein soll, desto geringer ist die Schneidgeschwindigkeit. Selbst beim Schneiden dünner Bleche liegt sie nur bei wenigen Metern pro Minute und ist deutlich geringer als beim Laser- oder Plasmaschneiden. Für die Schnittfugenbreite werden im Minimum Werte von 0,4 mm angegeben.

Energieeffizienter, so Jürgen Moser von STM, lassen sich die Wasserstrahlschneidanlagen dennoch zum Beispiel durch stromsparende Antriebe und energiesparende Komponenten wie LED-Beleuchtungen und eine hocheffiziente Stromversorgung gestalten. Bei der Hochdruckpumpe setzt STM zudem auf eine Pumpe, die in der Energieeffizienzklasse A eingestuft ist. Automatisch in einen Energiesparmodus fallende Systeme sind zudem gerade bei Anlagen sinnvoll, die über mehrere Stunden hinweg mannlos laufen und nicht ständig beobachtetet werden.

Die Effizienz des Wasserstrahlschneides in energetischer und wirtschaftlicher Hinsicht steigert die von Flow Europe, Bretten, eingeführte Hochdrucktechnologie. Mit derselben Antriebsleistung der Pumpe von 37 KW werden statt eines Drucks von 4100 bar 6000 bar erzeugt. Nach Cynthia Steinbach von Flow Europe in Bretten steigt damit die Geschwindigkeit des Wasserstrahls um etwa 45 % bei gleichzeitig verringertem Strahldurchmesser. Beides ermöglicht höhere Schneidgeschwindigkeiten, so dass sich auf den Schnittmeter gerechnet die Wasser- und Abrasivmenge ebenso verringert wie die aus dem Bauteil herauszulösende Materialmenge.

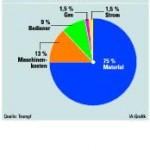

In der noch jungen Diskussion um Energieeffizienz in Werkzeugmaschinen deutet sich an, statt des Wirkungsgrades die Energiebilanz über den gesamten Fertigungsprozess zu vergleichen. Dann aber fließen neben den grundlegenden Verfahrenseigenschaften auch Fragen der Prozessstabilität und des Anlagenbetriebs ein. Nachbearbeitungen der Schneidkanten fließen ebenso in die Energiebetrachtung ein wie Energieverluste durch fehlerhafte Teile oder der Energieverbrauch im nichtproduktiven Leerlauf. An diesen Nebenaspekten und nicht an den Kerntechnolgien setzten die aktuellen Effizienzentwicklungen vieler Hersteller quer über alle Anlagentypen an. Denn maßgeblich für den Einsatz der ein oder anderen Verfahrenstechnik ist weiterhin die Schneidaufgabe und nicht der Energieverbrauch. Auch wenn der Energiekostenanteil an den Stückkosten eines durchschnittlichen 2D-Laserteils nach Berechnungen von Felix Riesenhuber mittlerweile etwa 12 % beträgt.

Volker Albrecht Freier Journalist in Bamberg

Teilen: