Der Weg von der ersten Idee bis zum fertigen Produkt muss nicht lang und steinig sein. Mit Hilfe von modernen Digitalisiersystemen lassen sich die Entwicklungszeiten erheblich verkürzen.

Samual Brangenberg ist Fachjournalist in Kierspe

Seit Beginn seiner beruflichen Tätigkeit hat sich der Designer Peter Sturm stets an den folgenden Ablauf gehalten: Aus der Idee entsteht ein ansprechendes Design und aus dem Design wiederum ein optimiertes Produkt. Seit nunmehr 20 Jahren verbindet Sturm auf diese Weise Konstruktion und Design miteinander. Zu seinen Geschäftspartnern zählen unter anderem namhafte Automobilhersteller. Dass ein Projekt immer ganzheitlich angegangen wird, ist für den Chef und seine 38 Mitarbeiter eine Selbstverständlichkeit.

Dabei setzt das Team der PS: Design + Prototyping GmbH & Co. in Offenbach nicht nur auf Know-how und Kreativität, sondern auch auf modernste Technik. So beispielsweise im Bereich der taktilen und optoelektronischen 3D-Messtechnik, womit das Unternehmen seinen Kunden das mühsame Erstellen von technischen Zeichnungen oder CAD-Daten erspart.

Wenn in der Vorbereitungsphase das Ziel für das neue Produkt feststeht, setzen verschiedene Untersuchungen ein: Wettbewerber, Zielgruppen, Wirtschaftlichkeit, Produktionstechniken und Marketing werden analysiert und fließen in die weiteren Schritte ein. Auch Patentrecherchen spielen in dieser Phase eine wichtige Rolle. Detaillierte Angaben zu Kosten- und Zeitrahmen sollen dem Kunden die notwendige Projekttransparenz liefern.

Vom ausrangierten Spritzguss-Werkzeug zur digitalen Punktewolke

In der darauf folgenden Konzeptionsphase geht es weiter mit dem Erstellen maßstäblicher Entwürfe. Ergonomie, Fertigung, Montage und Wartung finden dabei Berücksichtigung und werden in Form von Ansichts-, Perspektiv- und Explosionszeichnung präsentiert. Aus der Verfeinerung und dem Abgleich des Konzeptes mit dem Produktionsprozess entsteht schließlich das Design-Modell. Jetzt werden zum ersten Mal die tatsächlichen Ausmaße des Entwurfs sichtbar.

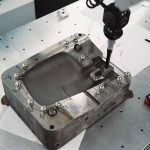

Im Normalfall beginnt an dieser Stelle das mühsame Erstellen von technischen Zeichnungen oder CAD-Daten. Peter Sturm und sein Team schlägt hier einen anderen Weg ein: Das Modell wird mit modernen Mess-Stationen digitalisiert. Dabei wird die Körper-Oberfläche automatisch dreidimensional aufgenommen. Je nach dem, wie die Oberfläche beschaffen ist, erfolgt der Vorgang taktil oder berührungslos. Die aufgenommenen Daten wandern als digitale Information in den Rechner.

Ein Beispiel für den 3D-Mess-Service des Offenbacher Unternehmens ist das Projekt mit der Bezeichnung Außenspiegel-Spritzgusswerkzeug: Ein bereits vorhandenes Spritzgusswerkzeug für Außenspiegel einer namhaften Automobilmarke war verschlissen und musste so schnell wie möglich nachgefertigt werden. CAD-Daten lagen nicht vor. Das Werkzeug wurde noch mit den herkömmlichen Methoden inklusive Finish hergestellt. Daher war es notwendig, die aktuelle Form zu rekonstruieren – inklusive aller zugehörigen Einzelteile wie Auswerfer und Schieber.

Die Zeit für den Auftrag war knapp bemessen, denn es handelte sich um ein Werkzeug, das eigens für die Digitalisierung aus dem Spritzguss-Prozess entnommen wurde. An einem Donnerstag wurde das bereits zerlegte Werkzeug bei der Donnelly Hohe GmbH & Co. KG in Dorfprozelten abgeholt. Vier Tage später, am Sonntag, musste die komplette Datenerfassung bereits abgeschlossen sein.

Zunächst brachten die Offenbacher Referenzkugeln an den Werkzeugeinzelteilen an. Darauf hin erfasste eine 3D-Koordinaten-Messmaschine taktil alle Komponenten. Die jeweiligen Positionen der Referenzkugeln wurden in dem zuvor definierten Basiskoordinaten-System ermittelt. „Mit dem taktilen Messverfahren werden die Raumkoordinaten X, Y und Z des Außenspiegel-Spritzgusswerkzeuges exakt ausgerichtet“, erläutert Peter Sturm die Vorgehensweise.

Anschließend erfolgte die Digitalisierung aller Bauteile mit einem optischen Sensor. Für dieses Verfahren wurden die einzelnen Teile mit Kreidespray besprüht. Dadurch wurde die Oberfläche gleichmäßig hell. Zudem ließen sich auf diese Weise Reflexionen verhindern.

Die einzelnen, etwa DIN-A5-großen Aufnahmen des optoelektronischen Digitalisiersystems konnten schließlich mit Hilfe der zuvor ermittelten Referenzkugelpositionen zu einer kompletten Punktewolke zusammengepasst werden. Dieses aus rund vier Millionen Koordinatenpunkten bestehende Abbild wurde auf einem CAD-System zu Schnitten und anschließend zu einem Flächenmodell weiterverarbeitet. „Für diesen Schritt wurden CAD-3D-Freiformflächen möglichst nahe auf der Punktewolke generiert“, beschreibt Sturm die angewendete Technik. Dabei kamen die Software-Systeme Icem-Surf, Surfacer und Strim 100 zum Einsatz. Der CAD-Datensatz wurde schließlich skaliert und diente dann als Basis, um Fräsprogramme zu generieren. Mit diesen konnte im letzten Schritt ein neues Außenspiegel-Spritzgusswerkzeug hergestellt werden.

Die gewonnenen CAD-Daten lassen sich nachträglich beliebig verändern, so dass eventuelle Manipulationen an dem gewonnenen Modell vorgenommen werden können. Peter Sturm: „Das ist vor allem dann wichtig, wenn das vermessene Modell – wie in diesem Fall – durch leichtes Verschleißen gekennzeichnet ist. Es kann auch sein, dass der Kunde eine abgeänderte Form wünscht.

Das Offenbacher Unternehmen bietet die komplexe Messtechnik auch als unabhängige Dienstleistung an. Digitalisierung, Lohnmessung, Erstbemusterung und Freiformflächenmessung nach VDA-Richtlinien sind auf den CNC-Koordinaten-Messmaschinen möglich. Die Objekte können eine Länge bis 5000 mm und eine Beite bis 1600 mm besitzen. Die Begrenzung in der Höhe liegt bei 1800 mm. Vollklimatisierte Messräume sorgen dafür, dass einheitlich saubere Messbedingungen bestehen.

Die gewonnenen CAD-Daten lassen sich nachträglich verändern

Nach Ansicht von Peter Sturm profitiert der Kunde von der 3D-Messtechnik in mehrfacher Hinsicht: „Zu den Vorteilen rechne ich eine hohe Sicherheit und vor allem einen Zeitvorteil. Hinzu kommen Kostenersparnisse, die nicht zu unterschätzen sind. Angesichts des steigenden Kostendrucks und der schrumpfenden Entwicklungs- und Produktzyklen halten wir unsere Dienstleistung für einen Schritt in die richtige Richtung.“ Neben der Automobil-Industrie zählen Haustechnik-Firmen und die Elektronik-Industrie zu den Kunden des Offenbacher Unternehmens.

Unsere Whitepaper-Empfehlung

Benutzeridentifizierung und Zugangskontrolle verbessern Sicherheit und Transparenz im Flottenmanagement

Teilen: