Mit Blechmaterial, das speziell für das Laserschneiden konzipiert ist, kann der Anwender schneller, sicherer und in besserer Qualität fertigen als mit Standardgüten. Die Mehrausgaben von durchschnittlich 10 bis 20 % machen sich vor allem bei größeren Blechdicken bezahlt.

Dipl.-Ing. Klaus Vollrath ist Fachjournalist in Herne

Die Hersteller von Spezialblechen für das Laserschneiden sind von ihren Produkten überzeugt: Die Lasergüten sollen schnellere Schnitte, konstantere Schnittparameter und eine höhere Fertigungsqualität ermöglichen als Standardbleche. „Enge, komplizierte Konturen und kleine Löcher machen weniger Probleme“, erklärt Raimo Väisänen, Technischer Leiter – Kundenberatung Mitteleuropa, des finnischen Stahlproduzenten Rautaruukki Steel, Raahe. Das Unternehmen zählt zu den führenden Anbietern entsprechender Spezialbleche.

Weitere spezifische Merkmale des Materials wirken sich positiv auf Folgeprozesse aus: Auf Grund seiner qualitativ hochwertigen Oberfläche ist es einfacher zu beschichten als Standardmaterial. Ein geringer Anteil an Legierungselementen verbessert die Schweißbarkeit. „Die Bleche lassen sich auch besser umformen“, erklärt Väisänen. „Sie besitzen längs und quer zur Walzrichtung fast völlig übereinstimmende Biegeeigenschaften, was die Verarbeitung deutlich erleichtert.“ Ein spezieller Walzprozess sorge dafür, dass die Blecheigenschaften nicht von der Lage zur Walzrichtung abhängig sind. Dank seiner Beschaffenheit eigne sich das Lasermaterial sehr gut für die bedienerlose Fertigung. „Aufgrund seiner Homogenität und Spannungsfreiheit wird es sogar von Kunden verarbeitet, die keinen Laser einsetzen“, merkt Väisänen an.

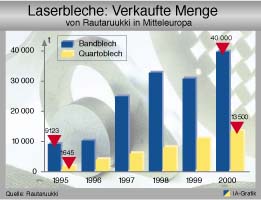

Die Spezialbleche sind seit 1994 mit stetig steigendem Anteil auf dem deutschen Markt. Erhältlich sind sie mit Dicken zwischen 2 und 40 mm, Streckgrenzen von 220 bis 700 N/mm² sowie Zugfestigkeiten zwischen 310 und 950 N/mm². Typisch für die Bleche ist ein geringer Gehalt an Elementen, die den Schneidprozess behindern, wie beispielsweise Silizium. Preislich liegen die Laserbleche je nach Abmessung, Menge und Güte um durchschnittlich 10 bis 20 % über entsprechendem Standardmaterial.

Die Hersteller von Laserschneidsystemen stehen den Spezialblechen positiv gegenüber: „Einer der wesentlichen Vorteile ist die Gleichmäßigkeit des Materials, die dazu beiträgt, dass ein angefangener Job problemlos zu Ende geführt werden kann“, sagt Thomas Laible, Kundenberater Anwendungstechnik der Trumpf GmbH + Co. KG, Ditzingen. „Ich empfehle unseren Kunden den Einsatz von Lasergüten beim Brennschneiden vor allem bei größeren Blechdicken.“ Bei dickerem Material und sinkenden Vorschubgeschwindigkeiten werde der Prozess anspruchsvoller. Entsprechend mehr Wert müsse auf die Qualität des Blechs gelegt werden. „Günstig wirkt sich insbesondere ein geringer Gehalt an Silizium und Schwefel aus“, weiß der Kundenberater.

Günstig wirkt sich ein geringer Gehalt an Silizium aus

Auf Anwenderseite gehen die Meinungen über die Lasergüten auseinander. Bei der Thedinghausener PS Laser GmbH & Co. KG, einem Lohnfertiger, der sieben Laserschneidanlagen einsetzt, sind die Spezialbleche kein großes Thema – ihr Anteil liegt unter 10 %. „Wir haben einfach Probleme, materialbedingte Aufpreise gegenüber unseren Kunden zu argumentieren, da die Aufklärung über spezifische Vorteile der Laserbleche von Seiten der Stahlhersteller eher mager ist“, begründet Vertriebs- und Marketingleiter Lutz Abram die Zurückhaltung.

Etwas anders verhält es sich bei der Firma Wiko Blech-Be-und -Verarbeitung, Hilden. Der Dienstleister, bei dem drei Laserschneidanlagen im Einsatz sind, arbeitet auf Grund der oft sehr kleinen Lose weitgehend mit Standardeinstellungen, die auf Erfahrungswerten beruhen. „Bei dünnem Material gibt es diesbezüglich kaum Probleme, und wir kommen mit den handelsüblichen Qualitäten gut zurecht“, erklärt Heinz-Georg Wingartz, Mitinhaber des Unternehmens und gleichzeitig 1. Vorsitzender des Verbandes Deutscher Laseranwender – Blechbearbeitung – e. V. Anders bei Dicken ab etwa 6 mm: Hier könne es bei Standardgüten ganz plötzlich mitten im Schneidprozess zu heftigen chemischen Reaktionen kommen. „Die Folge sind Störungen des Schneidvorgangs und damit Fehler am Werkstück“, sagt der Wiko-Chef und zeigt auf eine deutlich erkennbare Narbe an der Schnittkante eines Blechteils.

In anderen Fällen kommt es zum Abreißen des Strahls und damit zum Abbruch des Schneidvorgangs, so dass die entsprechende Kontur nur zum Teil ausgeschnitten wird. Solche Fehler zu beseitigen, erfordert kostspielige Nacharbeit. Noch ärgerlicher sind für Wingartz die Schäden, die auf Grund von Mini-Explosionen im Material durch hochgeschleuderte Schlacke an der Fokussierlinse des Lasers entstehen – kostet dieses Ersatzteil doch „die Kleinigkeit von 2000 Mark.“ Logisch, dass die Hildener bei Blechdicken ab 6 mm inzwischen fast nur noch Laserqualitäten mit besonders niedrigem Siliziumgehalt einsetzen. Rund 10 % der bei Wiko verarbeiteten Bleche entfallen auf diesen Dickenbereich.

Besonders wichtig ist der Zustand der Oberfläche

„Wenn wir das Spezialmaterial verwenden, behelligen wir unsere Kunden normalerweise nicht mit Preisaufschlägen, sondern tragen die Mehrkosten selbst“, berichtet Wingartz. Die Preisdifferenz werde allein schon durch die höhere mögliche Schnittgeschwindigkeit, die längere Haltbarkeit der Fokussierlinsen des Lasers und den geringeren Nacharbeitsaufwand ausgeglichen. „Unter dem Strich lohnt es sich für uns und unsere Kunden allemal, statt St00 – unser interner Geheimcode für ,Hauptsache billig‘ – qualitativ höherwertiges Material zu nehmen“, zieht Wingartz Bilanz.

Das Lasermaterial bringe wegen seiner deutlich besseren Verarbeitbarkeit so viele Vorteile über die gesamte Prozesskette, dass die Hildener es auch dann einsetzen, wenn der Schneidvorgang gar nicht im Brennschnitt, sondern im Schmelzschnitt erfolgt. Während beim Brennschneiden Sauerstoff als Schneidgas verwendet wird, sorgt beim Schmelzschneiden reaktionsträger Stickstoff für den Schmelzeaustrieb. Das Resultat sind oxidfreie, rechtwinkelige Schnittkanten hoher Qualität, die nachträglich nicht mehr bearbeitet werden müssen.

Zwischen 15 und 20 % liegt der Laserblech-Anteil bei der 1999 gegründeten UB Blechtechnik GmbH in Stuttgart-Weilimdorf. Da bei dem kleinen Lohnfertiger, der über eine 3-kW-Flachbett-Laserschneidanlage verfügt, alles besonders schnell gehen muss, bleibt keine Zeit für langwieriges Einrichten. Vorrangig ist, dass es nicht zu Problemen beim Bearbeiten kommt. „Sichere Parameter sind mir wichtiger als ein Maximum an Geschwindigkeit“, sagt Maschinenbautechniker Thomas Böpple, Mitinhaber des Unternehmens. Er habe keine Lust, morgens festzustellen, dass der Job abgebrochen wurde.

„Zu Beginn unserer Tätigkeit haben wir einige schlechte Erfahrungen mit minderwertigem Material gemacht“, verrät Böpple. Besonders wichtig sei der Zustand der Oberfläche. Diese dürfe weder losen Zunder noch Rost aufweisen, weil es dann schnell Schneidprobleme gebe. Solche Fehler könnten sich auch bei gutem Material einstellen, wenn dieses falsch gelagert werde. „Dünner, gleichmäßiger und festhaftender Walzzunder ist dagegen kein Problem“, so Böpple. Geeignet sei auch Material, dessen Oberfläche gebeizt sei. Ein weiteres wichtiges Kriterium sei der Spannungszustand: Bei dicken Blechen, die innere Spannungen aufweisen, könne sich das Material beim Heraustrennen langer, schlanker Teile aufwerfen und mit bewegten Teilen der Anlage verhaken.

„Bei Material bis zu Dicken von etwa 12 mm fahre ich keine Lasergüten, sondern hauptsächlich QStE 380“, sagt Böpple. „Sehr zu empfehlen ist der Einsatz von Lasermaterial hingegen ab Dicken von rund 15 mm.“ Ab 20 mm komme er mit anderen Sorten überhaupt nicht mehr zu Rande, da in diesen Bereichen die Bandbreite des Prozesses sehr eng werde. Seiner Erfahrung nach sind die Probleme mit Standardgüten jedoch nicht allein auf den Oberflächenzustand zurückzuführen: „Offenbar spielen bestimmte Legierungselemente oder Einschlüsse eine Rolle, wenn das Material anfängt zu kochen oder der Strahl abreißt.“

Allerdings sollte der Einfluss der Legierungszusätze auch nicht überbewertet werden: „Unserer Erfahrung nach haben Oberflächenzustand und Beschichtung ebenfalls erheblichen Einfluss – möglicherweise sogar einen deutlich größeren als die chemische Zusammensetzung“, meint Dipl.-Ing. Winfried Rietz, Technischer Leiter der Stahlkontor GmbH & Co. KG in Hagen. Das Zulieferunternehmen verfügt über sechs Laserschneidanlagen und verarbeitet hauptsächlich zwischen 5 und 25 mm dickes Material. Laserbleche haben einen Anteil von etwa 20 %.

„Im gesamten Bereich der höherwertigen Werkstoffe sind Lasergüten nicht erforderlich, weil hier das Material von vornherein so gut wie nie Probleme bereitet“, erklärt Rietz. Laserbleche setzen die Hagener nur im Bereich der niedrigen Festigkeiten ein. Der Grund: Die bei Standardgüten in diesem Segment verwendeten Legierungszusätze wie Mangan führen zu Störungen im Schneidprozess. „Die modernen mikrolegierten und thermomechanisch behandelten Güten sind den klassischen manganlegierten Werkstoffen in puncto Laserschneidbarkeit deutlich überlegen“, merkt der Technische Leiter an.

Bei den Aufträgen, bei denen sich die Frage der Alternative zwischen Standardblech und Lasergüte überhaupt stellt, tendieren die Hagener in der Regel zu letzerem. „Dabei haben wir sowohl mit Ware aus Nordeuropa als auch mit solcher aus deutscher Produktion gute Erfahrungen gemacht“, berichtet Rietz.

Welches Material die Anwender aber letztlich im konkreten Fall beschaffen, hängt nicht selten davon ab, was gerade verfügbar ist. Nicht immer hat ein Lieferant die benötigte Kombination aus Dicke, Festigkeit, Oberflächenzustand und dergleichen im richtigen Moment parat.

Teilen: