Von unserem Redaktionsmitglied Dr. Bettina Keck – bettina.keck@konradin.de

Viele Mikroteile lassen sich mit Standard-Spritzgießmaschinen fertigen: Vom Zahnrad, das weniger wiegt als ein tausendstel Gramm, bis zu Mikrometer-genauen 3D-Strukturen in der Kommunikationstechnik – nichts scheint unmöglich. Auch in vielen anderen Bereichen wartet ein milliardenschwerer Markt auf Winzlinge aus Kunststoff.

Einige schwarze Kügelchen, die auf den ersten Blick aussehen wie Mohnsamen, liegen in der Hand. Bei näherem Hinsehen entpuppen sie sich als winzige schwarze Zahnräder mit fünf Zähnen. Vier Stück wiegen soviel wie eine Daune, vier Millionen von ihnen 1 kg. „Und trotzdem können wir sie mit einer Standardmaschine spritzgießen“, verkündet Philipp Gächter stolz. Er ist ein Mann der ersten Stunde des Mikrospritzgießens in der Schweiz. Zehn Jahre lang hat er für die Ronda AG in Lausen kleinste Zahnräder und andere Produkte für die Feinwerktechnik entwickelt. Das Unternehmen produziert 0,25 mg leichte Zahnräder mit einem Durchmesser von 0,8 mm aus Polyoxymethylen (POM) als Sonderprodukt. In Großserie entstehen täglich rund 50 000 Zahnräder, die pro Stück nur 13 mg wiegen.

Als Ausbildungsleiter am Kunststoff-Ausbildungs- und Technologie-Zentrum (Katz) in Aarau vermittelt Gächter heute zwischen Hochschule und Industrie. Er betreibt Forschung für die Industrie und gibt Kurse mit Schwerpunkt Großserienfertigung. Für Forschung und Kurse stehen acht Spritzgießmaschinen von sieben Anbietern zur Verfügung. Eine Standardmaschine mit einer 14-mm-Schnecke ist in den meisten Fällen durchaus geeignet, um Mikroteile herzustellen. Am Katz ist dafür das Modell 250 CDC der Battenfeld Kunststoffmaschinen Ges.m.b.H., Kottingbrunn/Österreich, im Einsatz. Prinzipiell lassen sich alle am Markt erhältlichen Kunststoffe verwenden, beispielsweise Polycarbonat (PC), Polymethylmethacrylat (PMMA), flüssigkristalline Polymere (LCP) und Polyetheretherketon (PEEK).

Um Mikroteile in großen Stückzahlen wirtschaftlich zu fertigen, zählt vor allem eines: die Zykluszeit. Diese wird bestimmt vom Anguss – denn der ist um ein Vielfaches größer als das Teil selbst, das maximal 5 mm misst. Je kleiner der Anguss und das Schussgewicht ausfallen, desto schneller kühlt ein Teil ab. Gächter reduziert den Anguss, indem er statt einer Heißkanal- eine 100 mm lange Tauchdüse mit einem Durchmesser von 22 mm einsetzt. Der Clou: Mit einer maximalen Eintauchtiefe von 65 mm bringt die Düse das Schussvolumen nahe an die Formkavität des Werkzeugs. „So konnten wir den Standard-Anguss für ein Uhrenteil aus POM von drei auf 0,3 Gramm reduzieren“, nennt der Katz-Experte ein Beispiel. Das vermindert den Materialverbrauch um 90 % und senkt die Zykluszeit von 11 auf 6 s. „Pro Maschine spart unser Kunde seither jährlich 30 000 Schweizer Franken. Bei Teilen aus teuren Werkstoffen wie LCP ist der Betrag sogar zehn Mal so hoch.“

Viele Unternehmen arbeiten nicht im Reinraum, obwohl dies angebracht wäre. Denn Mikroteile neigen dazu, sich elektrostatisch aufzuladen. Sie ziehen in diesem Zustand Staub an, verteilen sich überall und können am Auswerfer des Werkzeugs haften. „Anfangs fand ich Zahnräder an der Decke und sogar in meiner Unterwäsche“, lacht Gächter. „Dieses Problem löst heute ein Vakuumsauger.“ Die Teile werden über einen Schlauch in Auffangbecher gesaugt. Für jede Kavität steht ein Behälter bereit, damit ein Fehler in einem Formnest nicht zum Ausschuss der ganzen Charge führt. „Eine Querschnittserweiterung am Becher reduziert die Strömungsgeschwindigkeit, so dass die Teile mit Schwerkraft zu Boden fallen“, erklärt der Forscher. Gerade bei mechanisch sehr empfindlichen Mikroteilen könne zudem der Anguss als Transport- und Montagehilfe dienen.

Zahnräder besetzen nur eine Nische auf dem Markt. Zur Mikrosystemtechnik zählen auch mikrostrukturierte größere Teile. Sie finden sich in Druckköpfen von Tintenstrahldruckern und in Speichermedien wie CD und DVD. Auch Sensoren im Automobil sowie Herzschrittmacher und Hörgeräte in der Medizintechnik enthalten Kunststoffteile im Mikroformat. Nach Angaben der Nexusstudie 2002 wächst der Weltmarkt für Mikrosystemtechnik derzeit um rund 20 % pro Jahr. Bis 2005 soll eine Marktgröße von 68 Mrd. US-$ erreicht werden.

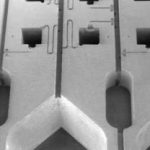

Mitarbeiter des Forschungszentrums Karlsruhe (FZK) entwickeln an drei 500-kN-Spritzgießmaschinen der Ferromatik Milacron Maschinenbau GmbH, Malterdingen, potenzielle Verfahren für mikrostrukturierte Bauteile vom Prototypen bis zur Kleinserie. Ein Beispiel ist ein Steckverbinder für 16-Multimode-Glasfasern der Spinner GmbH in München. Das FZK erstellte, ausgehend von einer Kundenskizze, das Werkzeug-Konzept. Heute werden bei Spinner mit einem 4-Kavitäten-Werkzeug in einem Anguss zwei Steckerpaare spritzgegossen. Die Faser-Führungs-Strukturen im 20 mm langen Steckverbinder sind 125 µm breit und 100 µm hoch. Über optische 3D-Vermessung werden die fertigen Teile kontrolliert, die Maßtoleranz liegt bei 1 µm.

Ob das Spritzgieß-Werkzeug variotherm temperiert und evakuiert werden muss, hängt laut Dr. Robert Ruprecht von den Ansprüchen ab. Für Mikroteile mit hohem Verhältnis von Fließlänge zu Wanddicke hält der Leiter der Abteilung Prozessentwicklung und Versuchstechnik am Institut für Materialforschung (IMF III) des FZK dies für notwendig: „Unser Ziel ist, die gewünschte Qualität zu erreichen.“ Besonders an den mikrostrukturierten Werkzeug-Formeinsatz stellen die Spritzgießer hohe Anforderungen. Am FZK entstehen auch Formeinsätze durch Laser-Ablation, Ätzverfahren, Funkenerosion und Mikrozerspanung – also Fräsen, Drehen und Bohren im Mikrometer-Maßstab.

„Für sehr präzise Strukturen eignet sich das im FZK entwickelte Liga-Verfahren“, meint Ruprecht. Liga ist die Abkürzung für die Prozessfolge Lithographie, Galvanoformung und Abformung: Zuerst wird mittels Röntgentiefen-Lithographie eine röntgenempfindliche Kunststoffschicht wie PMMA (Plexiglas) durch eine Maske belichtet. Aus dieser Urform lassen sich die nicht abgedeckten Bereiche selektiv chemisch herauslösen. Bei der folgenden Galvanoformung werden die freigelegten Strukturbereiche mit Metallen oder Legierungen aufgefüllt. Der restliche Kunststoff wird entfernt, zurück bleibt eine metallische Platte, welche die Mikrostrukturen trägt. Sie dient beim Spritzgießen als Formeinsatz im Werkzeug. „Heute lassen sich so Mikroteile mit nahezu beliebigen Geometrien und Strukturdetails von 0,2 Mikrometern fertigen“, weiß Ruprecht.

Innovative Anwendungen, die auf Liga und anderen Mikrostrukturierungs-Verfahren beruhen, hat die Steag Microparts GmbH in Dortmund zu bieten. Das Unternehmen entstand 1990 aus der Zusammenarbeit mit dem FZK und ist heute in Deutschland der einzige kommerzielle Hersteller von mikrostrukturierten Kunststoffprodukten für Life-Science-Anwendungen von Liga. „Wir fertigen das weltweit kleinste Gittermikrospektrometer für Analysegeräte“, sagt Dr. Stefan Kreuzberger, Manager Marketing & Sales. Über eine Bauteilhöhe von einigen hundert Mikrometern zerlegen 0,2 µm hohe und 2 µm breite Gitterstufen auftreffendes Licht in seine Spektralfarben. Mehrere tausend Teile werden jährlich im Reinraum gefertigt und zur Früherkennung von Gelbsucht bei Neugeborenen eingesetzt. „Das Gerät hat ein riesiges Potenzial, falls es sich zur Messung von Diabetes eignet“, prognostiziert Kreuzberger. Und Microparts hätte wohl ausgesorgt.

Kurz vor der Markteinführung steht eine Anwendung der Mikrofluidik. Die Titerplatte Lilliput ist das Musterbeispiels eines Lab on a Chip – eines Labors im Scheckkartenformat. Ein Tropfen Blut wird über 200 und 65 µm breite Kanäle zu 96 Kavitäten geleitet, die je 1,8 µl fassen. Zum Vergleich: Ein Haar misst rund 70 µm.

Noch kleinere Dimensionen hat das Katz, das auch auf der Fakuma vertreten ist (Halle A4, Stand 4077), im Visier. Seit rund zwei Jahren arbeiten Mitarbeiter mit der Fachhochschule Aarau an beidseitig nanostrukturierten Teilen. Mit ihnen soll sich beispielsweise der Lotuseffekt realisieren lassen, um die Teile sauber zu halten. Die Nanostruktur verhindert, dass unerwünschte Substanzen haften – sei es am Honiglöffel, an Solarzellen oder an Fenstern eines Wintergartens. Ein Kolbenring mit diesem Effekt würde den Motor ohne Verschleiß ermöglichen. Nanostrukturen eignen sich auch zur Entspiegelung von Scheinwerfern, für Windschutzscheiben, die sich äußeren Bedingungen anpassen, sowie für energiesparende Farbdisplays von Handys. „Strukturen von 25 Nanometern sind machbar, die Einsatzfelder enorm“, gerät Philipp Gächter ins Schwärmen. „Alles wird kleiner, immer mehr Funktionen müssen auf den gleichen Raum passen. Auf Mikroteile wartet ein milliardenschwerer Markt!“

Teilen: