Mit dem Gas Kohlendioxid geschäumte Kunststoffteile sind bis zu 50 % leichter als ihre kompakten Varianten. Neben reduziertem Materialverbrauch bietet das Spritzgießverfahren Ergocell weitere Vorteile: Der Anwender spart Material, und die Formteile verziehen sich kaum.

Von unserem Redaktionsmitglied Dr. Bettina Keck – Bettina.Keck@Konradin.de

Ergocell ist momentan eines der meist diskutierten Spritzgießverfahren“, sagt Ansgar Jaeger, „damit werden wir den Markt aufmischen.“ Ergocell, so erläutert der Leiter für Verfahrenstechnische Entwicklung bei der Demag Ergotech GmbH, Schwaig, nutze einen physikalischen Effekt: Das atmosphärische Gas Kohlendioxid (CO2) lässt sich schon bei Temperaturen unter 31 °C verflüssigen, löst sich deshalb in der Schmelze und expandiert beim Einspritzen in das Spritzgießwerkzeug wieder. Dadurch entstehen geschäumte Formteile mit einer kompakten Außenhaut und einem porösen Kern aus Millionen winziger Gasbläschen.

Erstmals präsentiert wurde das Verfahren im vergangenen Herbst auf der Düsseldorfer Kunststoffmesse K. Dort demonstrierte Demag Ergotech die Produktion einer Batteriefachabdeckung. Die Resonanz war vielversprechend: „Ab Juli wollen wir das Verfahren auf den Markt bringen“, erläutert Jaeger den Zeitplan, „im Moment fahren wir Kundenversuche an verschiedenen Einspritzeinheiten und Maschinengrößen, um mehr Erfahrungen zu sammmeln.“

Interessant sei Ergocell für flächige Spritzgussteile mit weniger als 4 mm dicken Wänden. Besonders in der Automobilbranche eignet sich das Verfahren – beispielsweise für Luftführungskanäle im Motorraum und andere Teile, die keine Sichtqualität erfordern.

Im Vergleich zu einem kompakten Spritzgießteil kann ein Aufbau aus mikrozellulären Schaumstrukturen, je nach Material und Anforderungen, verschiedene Vorteile bringen: Das Formteil wird im Idealfall um bis zu 50 % leichter, gleichzeitig sinken Materialverbrauch und Prozesskosten.Besonders positiv wirkt sich das Schäumen auch auf Verzug und Einfallstellen aus, beide lassen sich deutlich reduzieren. Bei gleichem Schussgewicht hingegen kann der Spritzgießer die mechanischen Eigenschaften verbessern, indem er das im Innern eingesparte Material dazu verwendet, die Formteilwand dicker zu machen. Zudem verkürzen sich mit Ergocell die Kühl- und Zykluszeiten im Vergleich zu herkömmlichem Spritzgießen um bis zu 20 %.

Das physikalische Verfahren erfordert Investitionen von rund 80000 bis 110000 Euro. Beim chemischen Schäumen kann der Anwender zwar mit Standard-Spritzgießmaschinen arbeiten, muss jedoch kontinuierlich hohe Kosten für das Treibmittel aufbringen. Bei Ergocell wird für den laufenden Prozess das deutlich kostengünstigere Gas CO2 eingesetzt. Die Investitionen amortisieren sich bei sehr hohen Stückzahlen, dünnwandigen Teilen und schwieriger Geometrie schon nach einem Jahr. Außerdem können die verzugsarmen Formteile Nachbearbeitungen von Folgeteilen erübrigen.

„Die Schaumeinheit lässt sich an eineErgotech-Maschine anbringen, ohne dass das Maschinenbett verlängert werden muss“, nennt Jaeger den Aufwand, auf Ergocell umzustellen. Demag Ergotech vermarktet das Systemangebot an neuen Maschinen. Alle für Ergocell benötigten Komponenten seien dabei aus einer Hand erhältlich.

Mikrozelluläre Schäume lassen sich nicht nur mit dem Verfahren Ergocell, sondern auch mit Mucell herstellen. Während bei Mucell Stickstoff eingesetzt wird, arbeitet Ergocell mit dem Treibgas CO2. Dieses löst sich besser in der Schmelze, das Formteil wird leichter. Bei Mucell wird das Treibgas direkt über die verlängerte Schnecke zugeführt, bei Ergocell ist die Gaszufuhr vor die Schnecke in einen separat angetriebenen Mischer verlegt. So wird eine homogene Durchmischung erreicht, unabhängig von den Plastifizierbedingungen.

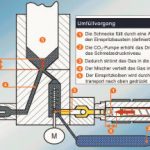

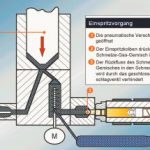

Das vor einem konventionellen Spritzgießzylinder angeflanschte Schaummodul besteht aus motorgetriebenem Mischer, Einspritz-Baustein und Rückschlagventil. Zusammen mit einer Standard-Schnecke und einer Rückstromsperre bildet der Zylinder die Ergocell-Schaumeinheit. Auf der gegenüberliegenden Seite verbindet eine angeschraubte Verschlussdüse das Modul mit dem Spritzgießwerkzeug.

Durch eine Axialbewegung drückt der Schneckenvorschub die im Schneckenvorraum aufdosierte Kompaktschmelze über den Mischer in den Einspritzbaustein. Eine CO2-Pumpe sorgt dafür, dass das Druckniveau des Gases höher ist als das der Schmelze – das Gas strömt in die bereits homogenisierte Schmelze. Gleichzeitig verteilt der Mischer das flüssige CO2 über ein Zahnrad hochfrequent und gleichmäßig. Bis zu 6 % Gasanteil lassen sich so in der Schmelze lösen. „Beste Ergebnisse erreichen wir mit vier bis fünf Prozent“, gibt Jaeger als idealen Gasanteil an.

Durch den Druck des Gases muss kein Nachdruck von außen erfolgen. Um eine gleichmäßige und kleinzellige Schaumqualität zu erreichen, wird das Gas der Schmelze volumendosiert zugegeben.Bezogen auf die Schneckendrehzahl, ist beim Mischer eine bis zu vierfache Geschwindigkeit möglich.

Der Kolben ist im Einspritzbaustein so positioniert, dass das vordefinierte Volumen an Schmelze aufgenommen wird. Ist dieses erreicht, schließt das Rückschlagventil. Der Einspritzkolben drückt das Schmelze-Gas-Gemisch durch die geöffnete Verschlussdüse in die Kavität. Dort expandiert es unter Ausbildung eines aus sehr feinen Zellen bestehenden Schaums. Dies gilt auch für Polymere, die sich mit herkömmlichen Verfahren nicht schäumen lassen.

Durch das Begasen mit dem als temporärer Weichmacher wirkenden CO2 verhält sich die Schmelze um bis zu 50 % weniger viskos. Das Gemisch fließt leichter als bei chemischen und anderen physikalischen Treibverfahren, längere Fließwege werden möglich. Deshalb können auch der Einspritzdruck und damit die erforderliche Schließkraft deutlich reduziert werden. Das Treibgas bietet einen weiteren wichtigen Vorteil: Durch seine Expansionsneigung trägt es dazu bei, dass vor allem an Stellen mit Materialanhäufungen keine Schwindung eintritt und Einfallstellen vermieden werden. Das Verfahren ermöglicht, Spannungen im Teil abzubauen, weniger Verzug ist die Folge, und die Kanten sind präzise ausgebildet.

Bereits während des Einspritzvorgangs kann die Plastifizierschnecke neu dosieren, die begaste Schmelze wird im Einspritzbaustein bevorratet. So ist eine ausreichend lange Verweilzeit sichergestellt,damit sich das Gas in der Schmelze löst.

Demag Ergotech bietet in Abstimmung mit der Trexel Inc., Woburn, sowohl Ergocell als auch Mucell als Spritzgießverfahren an. Das amerikanische Unternehmen besitzt die Patentrechte für Mucell und für Anwendungsgebiete mikrozellulärer Schäume. Die Lizenzgebühren für Ergocell liegen um rund 20 % unter denen von Mucell. Hat der Anwender eine Maschine von Ergotech in Betrieb, lohnt sich das Umrüsten auf Ergocell. Bei niedrigeren Schließkräften und Spritztemperaturen werden kürzere Zykluszeiten möglich – die Standzeiten der Werkzeuge verlängern sich. Die gefertigten Teile sind leicht und dimensionsstabil, auch bei stark unterschiedlichen Wanddicken.

Teilen: