Von den heißen Diskussionen um Lineardirektantriebe und Kugelgewindetriebe ist nicht viel übrig geblieben. Sachlich stecken die Maschinenbauer die Claims für beide Antriebe ab und bieten die neue Lösung an, ohne die alte zu vergessen.

Von unserem Redaktionsmitglied Dr. Birgit Oppermann

Ab jetzt geht´s richtig los mit den Linearmotoren – oder doch erst in ein bis zwei Jahren? Mit dieser Zeitspanne rechnet unter anderem die Deckel Maho Gildemeister AG, die zehn neue Serienmaschinen mit Direktantrieben baut. Rund 700 Einheiten dieser Art wollen die Bielefelder bis Mitte 2002 verkaufen und nehmen damit ein Gesamtpaket von etwa 1000 Linearmotoren ab. Das katapultiert die Stückzahlen bei den High-Tech-Antrieben nach oben, die heute teilautomatisiert montiert werden.

„Für das nächste Jahr ist geplant, den Automatisierungsgrad deutlich zu erhöhen“, kündigt denn auch Thorsten Rabenschlag von der Siemens Linear Motor Systems GmbH an. Statt wie bisher rund 3000 Antriebe für Werkzeugmaschinen im Jahr zu bauen, bereiten sich die Münchner so auf Produktionszahlen von mehreren zehntausend vor. „In den letzten Jahren sind eine Reihe neuer Projekte mit Linearmotoren gestartet, die zum Jahreswechsel in Serie gehen werden. Deshalb erwarten wir einen Anstieg der Nachfrage.“

Dieser Trend könnte sich fortsetzen, tragen sich doch manche Maschinenhersteller mit dem Gedanken, Neuland zu betreten. „Ein überzeugter Anwender von Kugelgewindetrieben hat beschlossen, dass er zur Emo auch ein Bearbeitungszentrum mit Linearmotoren vorstellen wird – weil seine Wettbewerber diese Richtung vorgeben“, bestätigt Bernd Wiener vom Zentrum Fertigungstechnik Stuttgart (ZFS).

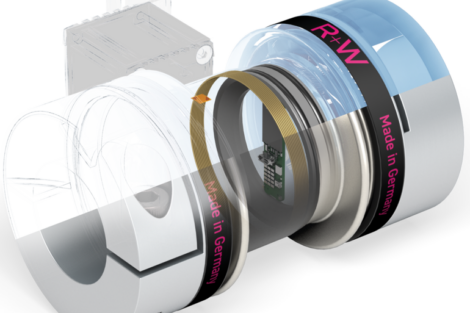

Aus einer Umfrage weiß Wiener, was Maschinenbauer alles von einem Lineardirektantrieb erwarten und wo sie noch Haken sehen. Im Projekt Hilda – Entwicklung eines modularen hochdynamischen Lineardirektantriebssystems – will eine Gruppe von Forschern und Herstellern auf der Basis dieser Daten bis 2002 für den Werkzeugmaschinenbau das schaffen, was Handhabungstechnikern schon zur Ver-fügung steht: komplette Linearmotor-Einheiten inklusive Führung, Mess-System, Energieführung und Kapselung. Diese Pakete kann der Konstrukteur als Black Box mit festgelegtem Bauraum einplanen.

Das Erleichtern der Planungsphase sieht Wiener als besonders wichtig an. „Wir haben heute die Möglichkeiten und das Know-how, mit Linearmotoren sehr produktive Maschinen zu konstruieren. Nur sind viele Hersteller noch skeptisch und fragen sich: Auf was lasse ich mich da ein?“ Vertrauen in die Möglichkeiten der Direktantriebe entwickle sich erst, wenn sie die erste Projektierung erfolgreich abgeschlossen hätten.

Diese Vorbehalte haben Tradition. Schließlich sahen sich Vorreiter gerade im Zerspanbereich seit einigen Jahren mit einer Menge an Einwänden und Zweifeln konfrontiert. Nachdem aber Kühlsysteme die Wärmeentwicklung der Linearmotoren ausgleichen, nachdem Abdecksysteme magnetische Späne und Schmutz fernhalten, nachdem mit dem Einsatz von Synchronmotoren die Leistungsdichte gestiegen ist, bleiben neben der Skepsis vor allem die hohen Kosten, die der Direktantrieb mit Vorteilen aufwiegen muss.

Bei Schleifmaschinen haben sich die hohen Geschwindigkeiten und Beschleunigungen schon ihre Lorbeeren verdient. „Bis vor etwa zwei Jahren waren wir noch nicht sicher, ob Linearmotoren etwas fürs Schleifen sind“, erinnert sich Günter Gutberlet, Entwicklungsleiter beim Schleifmaschinenhersteller Aba GmbH. Inzwischen sind die Aschaffenburger mit ihrer Ecoline 1206 im Markt, für die „nur ein paar Kunstgriffe nötig waren, um die thermische Stabilität zu sichern“. Positive Erfahrungen haben auch die Hersteller von Maschinen für die Laserbearbeitung gemacht.

Ein Antrieb muss sich für die ganze Baureihe eignen

Zwischen spanenden High-Tech-Maschinen und einfachen Anwendungen sind die Claims ebenfalls abgesteckt. Viele Hersteller sind in ihrer Philosophie flexibel. „Wir fahren schon seit Jahren zweigleisig“, sagt Uwe Speetzen, Technik-Leiter bei der Makino Werkzeugmaschinenfabrik GmbH in Hamburg. „Wenn bei der Alu-Bearbeitung für die Luftfahrt-Industrie Längen von vier bis 16 Metern zu verfahren sind, kommen wir auch mit verbesserten Spindelantrieben nicht weiter, sondern setzen Linearmotoren ein.“ In anderen Fällen wägen die Hanseaten ab: Oftmals kommt ihre zugvorgespannte und gekühlte Kugelrollspindel gar nicht schlecht weg. „Wir erreichen damit 90 Meter pro Minute und maximal 2,3 g Beschleunigung“, lobt Speetzen. „Das ist, verglichen mit den Linearmotoren, durchaus konkurrenzfähig.“ Schließlich ginge es nicht um Rekordzeiten allein: „Wenn es nach dem Werkzeugwechsel eine bis eineinhalb Sekunden dauert, die Spindel wieder zu orientieren, bringt es nichts, wenn die Achse schon viel früher die Zielposition erreicht.“

Auf den Preis eines Bearbeitungszentrums schlage es sich darüber hinaus positiv nieder, wenn eine universelle Lösung bei Palettengrößen von 400 bis 1000 mm gute Dienste leistet und auch für verschiedene Zuladegewichte geeignet ist. Diese können in derselben Baureihe von rund 500 kg bis 5 t variieren – und das kann die Entscheidung zu Gunsten des Spindelantriebs beeinflussen. „Mit unseren Maschinen wollen wir ja nicht nur den Anlagenbau ansprechen, sondern auch die Fahrzeugindustrie und den Werkzeug- und Formenbau“, betont der Technik-Leiter. „Würden wir anders vorgehen, blieben unsere Stückzahlen zu klein.“ Darüber hinaus bauen die Hamburger auch Hybride mit Direkt- und Spindelantrieben in derselben Maschine, wobei sie sich je nach Anforderung an die je-weilige Achse entscheiden.

In die Ecke der Gegner von Linearmotoren will Speetzen sich keinesfalls gestellt sehen: „Es gibt Anforderungen wie das schnelle und dynamische Verfahren des Werkzeugs in Erodiermaschinen, die ein Kugelgewindetrieb gar nicht erfüllen kann – vom Verschleiß bei diesen Kurzhubbewegungen gar nicht zu reden.“

Nägel mit Köpfen macht auf diesem Gebiet die Sodick Europe GmbH in Mörfelden-Walldorf, nach eigenen Angaben 1998 der erste Anbieter von serienmäßigen Erodiermaschinen mit Linearmotoren. Mit dieser Technik seien heute etwa 90 % seiner Erodiermaschinen ausgerüstet, teilt das Unternehmen mit. Antriebe samt Steuerung werden im eigenen Haus gefertigt, da dieses Know-how im Bereich der Kernkompetenz angesiedelt sei. „Unsere Technik ist ausgereift, was die Linearmotoren angeht“, lobt Uwe Schudak, Leiter Marketing und Operations. Er sieht aber noch Verbesserungsmöglichkeiten in Sachen Steuerung. Ihre Lösungen nutzen die Mörfeldener nicht nur für sich, sondern verkaufen sie auch an andere Werkzeugmaschinenhersteller und stellen sie als Komponenten auf der Emo aus.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: