Mit seinem modernen Anlagenequipment bietet Michelfelder günstige Voraussetzungen als Dienstleister rund ums roboterisierte Schweißen. Je nach Anwendung und Anforderungen wird wahlweise die Lasertechnik oder das WIG-Verfahren eingesetzt.

Nicht auf ein automatisiertes Schweißverfahren allein setzt die in Fluorn-Winzeln im Schwarzwald beheimatete Michelfelder Edelstahltechnik GmbH: Der Dienstleistungsbetrieb hat sowohl eine Laser-Roboter-Schweißanlage als auch eine WIG-Roboter-Kompaktschweißzelle im Einsatz. Je nach Aufgabe wird das jeweils wirtschaftlichste Verfahren angewendet.

Michelfelder deckt das gesamte Spektrum vom Lohnfertigungsauftrag bis hin zur Neukonstruktion und Fertigung von Zulieferteilen und -komponenten ab. Mit derzeit über 100 Mitarbeitern liefert das als Firmengruppe agierende Familienunternehmen qualitativ hochwertige Lösungen in Edelstahl. Zu den Kunden gehören Unternehmen aus der Fahrzeug- und Lebensmittelindustrie, dem Maschinenbau sowie aus der Reinraum- und Medizintechnik. Die Schwarzwälder erweitern ihre Fertigungsmöglichkeiten kontinuierlich. „Der Grundsatz, die jeweils optimale Technik für die effizientesten Prozesse einzusetzen, zahlt sich für unsere Kunden ebenso aus wie für uns“, begründet Geschäftsführer Klaus Michelfelder die umfangreichen Investitionen der vergangenen Jahre.

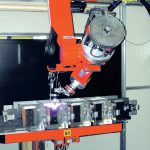

Das automatisierte Schweißen ist ein Beispiel für die Expansion des schwäbischen Zulieferbetriebes. Besonders, was die Laserbearbeitung angeht, hat man sich in Pionierarbeit an innovative, richtungsweisende Verfahren herangewagt. So wurde eine an den individuellen Bedarf angepasste Laser-Roboter-Schweißanlage installiert. Deren Herzstücke sind ein 6-Achsen-Industrieroboter der Fanuc Robotics Deutschland GmbH, Neuhausen, sowie ein Festkörperlaser – eine Nd:YAG-Strahlquelle – der Trumpf Laser GmbH + Co. KG, Schramberg, mit 2 kW Leistung. Ein Drehkipptisch mit zwei Achsen komplettiert das System. Der Laser ist in einem separaten Raum installiert, und der dort erzeugte Strahl wird über ein flexibles Glasfaserkabel der zum Roboter geführt.

„Durch die spezielle Zusammenstellung der einzelnen Komponenten ergibt sich eine hocheffiziente Anlage, die in dieser Form am Markt nicht standardmäßig erhältlich ist“, merkt Klaus Michelfelder an. „Sie eignet sich insbesondere für Fügeaufgaben in engen Toleranzen bei relativ komplizierten Geometrien.“ Eingesetzt wird sie bisher vor allem bei Werkstücken aus dem Automotive- Bereich sowie der Sanitäts- und Medizintechnik. So werden beispielsweise Bicone-Ringe auf Abgaskrümmer-Komponenten geschweißt oder Klemmstücke für die Befestigung von Motor und Getriebe bei Rollstühlen gefügt.

Das Laserverfahren bietet erhebliche Vorteile: Durch die hohe Schweißgeschwindigkeit – bei der Anlage von Michelfelder liegt sie bei maximal 2 m/min – ist die Wärmeeinflusszone gering. Dies wirkt sich positiv auf den Verzug der Teile aus. „Aufgrund des sicheren Prozessverlaufs sind die Schweißnähte sehr präzise und weisen kaum Rückstände auf“, erklärt Anlagenbetreuer Michael Hörmann. „Dadurch entfällt das kostenintensive manuelle Nacharbeiten weitgehend.“ Ein weiterer Vorzug des Laser-Schweißroboters sei dessen hohe Flexibilität: Sowohl große als auch kleinere Lose fertige er rationell. „Mit dem Laser-Roboter schweißen wir sauberer, schneller und wirtschaftlicher“, bilanziert Hörmann. Als besonderes Charakteristikum nennt er den flexiblen Einsatz bei 3D-Anwendungen: „Selbst bei Teilen mit komplexen Geometrien realisieren wir Schweißnähte von sehr hoher Qualität.“ Hinzu kommt, dass sich die Anlage bei Bedarf auch zum 3D- Laserschneiden einsetzen lässt, beispielsweise zum Konturschneiden bei Endrohren von Pkw-Abgasanlagen.

Um seine Fertigungsmöglichkeiten zu ergänzen, investierte Michelfelder in eine WIG- Roboter-Kompaktschweißzelle von Reis Robotics, Obernburg. Besonders in der Serienfertigung diverser Kleinteile, darunter Blechgehäuse und Abdeckungen, sowie – beispielsweise – von Bildschirmgehäusen bis 800 mm x 800 mm x 800 mm wirkt sich das System positiv auf die Produktivität aus. „Schon ab Losgrößen von etwa 30 Stück macht sich die Robotertechnik gegenüber dem manuellen Schweißen bezahlt“, weiß Klaus Michelfelder. Der entscheidende Vorteil des WIG-Verfahrens sei nicht die Geschwindigkeit, sondern die gleichmäßige Verarbeitung und die sehr gute Nahtqualität mit einer Wiederholgenauigkeit von ± 0,05 mm. Um die Flexibilität beim Bearbeiten runder Teile zu steigern, wurde die Anlage um eine zusätzliche Drehachse erweitert.

Nicht nur dank seines modernen Anlagenequipments und seiner langjährigen Produktionserfahrung bietet Michelfelder günstige Voraussetzungen als Lohnfertiger rund ums automatisierte Schweißen: Ein weiteres Plus ist die fertigungsbegleitende Betreuung. So sorgt der eigene Konstruktionsservice bei entsprechend frühzeitiger Einbindung dafür, dass zu bearbeitende Teile schweißgerecht konstruiert werden. Das Unternehmen stellt zudem in Eigenregie geeignete Vorrichtungen zum Fixieren der Werkstücke her. Außerdem verfügt es über ein modernes QS-Labor. Dank umfangreicher Prüf- und Dokumentationsmöglichkeiten lassen sich Fertigungsprozesse kontinuierlich überwachen und optimieren. Aus Gründen der Prozesssicherheit werden beispielsweise die Schweißnähte nach ihrer geometrischen Form sowie der Einschweißtiefe als wesentlichem Indikator für die Stabilität einer Verbindung beurteilt. Sämtliche Messergebnisse lassen sich vom Mikroskop auf einen angeschlossenen PC übertragen. So sind Schliffbilder in digitaler Form jederzeit verfügbar.

Wolfgang Pfau Journalist in Baiersbronn

WIG-Verfahren bietet hohe Nahtqualität

Neue Technologien

Das Laserschweißen bietet erhebliche Vorteile: Durch die hohe Schweißgeschwindigkeit ist die Wärmeeinflusszone gering. Dies wirkt sich positiv auf den Verzug der Teile aus. Aufgrund des sicheren Prozessverlaufs sind die Schweißnähte sehr präzise und weisen kaum Rückstände auf. Dadurch entfällt die kostenintensive manuelle Nacharbeit weitgehend.

Teilen: