Der Anlagenhersteller ThyssenKrupp Krause hat in Michigan in einer neuen Getriebefabrik von Ford eine Fertigungslinie bestehend aus 60 Maschinen und zehn Kopfsteuerungen via Ethernet-Standard Profinet in kürzester Zeit zu einer produktionsbereiten Fertigung verknüpft.

ThyssenKrupp Krause, ein Spezialist für Fertigungslinien mit Sitz im US-amerikanischen Auburn Hills, hat für den Autohersteller Ford eine neue Fertigungslinie für Automatikgetriebe entwickelt und installiert. Insgesamt umfasst die neue Fertigungslinie 60 Stationen mit eigener Automatisierung sowie zehn Zonensteuerungen für die einzelnen Abschnitte der Fertigungslinie. Für den Daten- und Signalaustausch zwischen allen Stationen und den Zonensteuerungen wurde Profinet, der industrielle Ethernet-Standard für Automatisierungslösungen eingesetzt. Zum Einsatz bei Ford kamen auch SPS-Steuerungen aus der Simatic S7-300-Familie mit Profinet-Schnittstelle und Scalance Switches von Siemens.

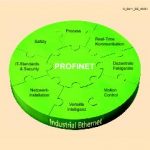

Aufwand und Dauer einer Inbetriebsetzung hängen davon ab, wie gut und wie schnell es gelingt, die Einzelstationen der Anlage zu einer effizient zusammenspielenden Linie zusammenzufügen. Bei einer Montagelinie für die Automobilindustrie gehört dazu auch die Integration von Automatisierungskomponenten, wie zum Beispiel Kamerasysteme, RFID oder automatische Schraubstationen. Das Kommunikationsmedium Profinet bietet hier den grundlegenden Vorteil, dass zusätzlich zu automatisierungsbezogenem, in Echtzeit erfolgendem Daten- und Signalaustausch gleichzeitig auch zeitunkritische Daten asynchron übertragen werden.

Die Vorteile des ethernetbasierten Profinet waren, dass jede Montagestation als eigenständige Komponente mit einer logischen Schnittstelle zu modellieren war. Dadurch verhalten sich alle Einheiten auf der Ebene der Kommunikation einheitlich. Die gesamte Schnittstellen-Thematik ist damit entscheidend vereinfacht, was eine sehr schnelle Inbetriebnahme von Fertigungs- und Montagelinien erlaubt. Zudem trägt dieser komponenten-basierte Ansatz von Profinet dazu bei, das Engineering der einzelnen Maschinenfunktionen zu rationalisieren, denn die Kommunikationsbeziehungen werden nicht mehr programmiert, sondern grafisch projektiert. Die damit verbundene Standardisierung der Schnittstellen – und die Möglichkeit, den Daten- und Signalaustausch zu benachbarten Stationen direkt in der Engineering-Umgebung zu simulieren – bewirkt, dass jede Maschine vorab und autonom in Betrieb genommen werden kann.

Dank der definierten Komponenten-Schnittstelle zur „Außenwelt“ müssen beim Engineering einer Maschinenfunktion weit weniger Querbezüge zu anderen Maschinen berücksichtigt werden als bisher. Mechanik, Steuerungstechnik und Anwenderprogramm einer Maschine oder eines intelligenten Maschinenmoduls werden durch ihre standardisierte Komponentenbeschreibung zusammengefasst. Eine so „gekapselte“ Maschinenfunktion kann nun nicht nur unabhängig von anderen Stationen der Linie entwickelt und gepflegt werden, sondern sogar gegen eine ganz andere Lösung ausgetauscht werden – ohne Rückwirkung auf die Kommunikationsbeziehungen in der übergeordneten Produktionslinie.

Der entscheidende Schritt bei Profinet und Component Based Automation (CBA) ist, dass in einem einfach zu vollziehenden Engineering-Schritt eine formale Beschreibung der Signal- und Datenschnittstelle der Maschine oder des Maschinenmoduls erzeugt wird. Aus Sicht der Kommunikationsbeziehungen, die das Zusammenspiel der einzelnen Stationen einer Produktion regeln, beschreibt eine CBA-Komponente die Maschine vollständig. Und das gleichgültig, ob es sich um eine Bearbeitungsstation, einen Montage-Roboter oder ein Transportband handelt. Als CBA-Komponente steht die Maschine in Form eines einfach handhabbaren Bibliothekselements für alle weiteren Engineering-Schritte zur Verfügung, und sie verfügt über eine herstellerunabhängige, maschinenlesbare und selbstdokumentierende Schnittstelle. In der Praxis ermöglicht der mit der Component Based Automation vollzogene Abstraktionsschritt einen hohen Grad an Standardisierung.

Die Definition der Komponente und deren Kommunikationsschnittstelle sowie das Projektieren der Kommunikationsverbindungen zwischen den Komponenten sind vollständig in die Simatic-Engineering-Umgebung integriert. Alle automatisierten Einzelvorgänge in einer Fabrik lassen sich durch standardisierte Daten- und Signalbeziehungen zu einer Produktionskette verbinden. Grafische Projektierung per Drag and Drop ersetzt das Programmieren des Datenaustauschs vollständig.

Detailwissen über Kommunikationsvorgänge ist dabei nicht erforderlich: die Routinen, welche die Kommunikation letztlich mit dem gegebenen Kommunikationsmedium realisieren, werden vom Engineering-System automatisch generiert und als Projektierungsinformationen in die Automatisierungsgeräte geladen. Damit sind die Automatisierungsgeräte kommunikationsbereit.

Nach den Erfahrungen, die ThyssenKrupp Krause in dem Getriebeprojekt gewonnen hat, verbessert Profinet und Component Based Automation die Entwicklungssicherheit und beschleunigt das Engineering und die Inbetriebnahme vor allem in den kritischen Phasen des komplexen Projektes: der anfänglichen Abstimmung der Schnittstellen zwischen allen Beteiligten und der Inbetriebnahme der Montagelinie vor Ort.

Die typischen Inbetriebnahme-Risiken bei der Implementierung der Kommunikation zwischen Maschinen und Stationen wurden durch die Anwendung von Profinet reduziert. Nach Meinung der ThyssenKrupp Krause-Entwickler, hat der Einsatz von Profinet wesentlich dazu beigetragen, die ehrgeizige Terminstellung des Auftraggebers Ford einzuhalten. Die Inbetriebnahme verlief reibungslos und schnell. Denn nach dem Aufschalten der Steuerungen auf das Profinet-Rückrat der Montagelinie und dem Einstellen der Stationsadressen stand die grundlegende Kommunikation innerhalb der Montagelinie – und man konnte sich den technologischen Themen der Inbetriebnahme widmen.

Dirk Joschko Siemens AG, Erlangen

Teilen: