Die Nachfrage nach Mikrobauteilen steigt ständig. Ihre Fertigung stellt ganz spezifische Anforderungen. Eine perfekt abgestimmte Prozesskette ist hier ein absolutes Muss.

„Die in der Mikrozerspanung entstehenden Teile sind vielfach kleiner als sonst üblicherweise ein Span“, sagt Burkhard Rother. Dabei handle es sich durchaus um komplexe Werkstücke, die in einer Aufspannung bearbeitet werden. Als Beispiel nennt der Geschäftsführer der Kern Micro- und Feinwerktechnik GmbH & Co. KG in Eschenlohe einen 5-achsig gefrästen Rotor mit einem Durchmesser von 0,7 mm. Er rotiert in einem Flüssigkeitsanalysegerät mit 1 100 000 min-1, und um Prozesssicherheit zu erreichen, muss sein Umfang auf 2 µm genau stimmen.

Damit solche Mikrojobs gelingen, sind laut Rother drei Voraussetzungen zu erfüllen: „Man braucht die richtigen räumlichen Rahmenbedingungen, qualifizierte Mitarbeiter mit einem Talent fürs µ und natürlich die richtigen Fertigungssysteme.“ Eine zuverlässige Klimatisierung der Räume ist selbstverständlich. Die Temperatur darf um maximal ±1 °C schwanken. Deshalb sollten die Maschinen nicht an einer Fensterfront stehen, sondern im Inneren des Raums. Intensive Sonneneinstrahlung hätte zu große Temperaturschwankungen zur Folge. „Einige unserer Kunden klimatisieren ihre Fertigung so fein, dass sich eine Person, die den Raum betritt bereits bemerkbar macht.“

Aber nicht nur die räumliche Umgebung, auch die Maschinen müssen eine Reihe von Voraussetzungen erfüllen. „Ganz wesentlich ist absolute Vibrationsfreiheit“, betont Rother. Um die sicherzustellen, setzt Kern bei seinen Präzisions-Bearbeitungszentren auf ein steifes Maschinenkonzept, einen Mineralgussständer mit sehr guten Dämpfungseigenschaften, geringe bewegte Massen und hochpräzise Spindeln mit einer Rundlauftoleranz unter 1 µm. Doch das reicht laut Vertriebschef Rother noch nicht aus: „Wir haben verschiedene Spindeltypen sowie die thermischen und mechanischen Einflüsse intensiv untersucht und analysiert und aus den Ergebnissen ein Kompensationsprogramm entwickelt.“ Heute wird das Schwingungsverhalten jeder verbauten Spindel geprüft, und mit der Kompensation lassen sich selbst minimale Restschwingungen eliminieren.

Anhand der Werkzeug-Dimensionen in der Mikrofertigung wird die Bedeutung schwingungsfreier Prozesse schnell klar. Tools mit einem Durchmesser von 6 bis 8 mm gelten bereits als groß, üblich sind 1 bis 2 mm und Abmessungen im Zehntel-Bereich sind keine Seltenheit. Es ist leicht vorstellbar, wie ungesund selbst kleinste Vibrationen für solch filigrane Werkzeuge sind, besonders beim Zerspanen von gehärtetem Material. Mit einem Beispiel verdeutlicht Rother, was heute machbar ist: „In Kundenversuchen haben wir schon 50 HRC harten Stahl mit 50 µ durchmessenden Bohrern bearbeitet. Werkzeuge dieser Größe nimmt man mit dem bloßen Auge gerade noch wahr.“ Um hier die Prozesssicherheit zu gewährleisten, müssten die Tools nach dem Auspacken unter dem Mikroskop untersucht – „viele sind bereits bei Lieferung unbrauchbar“ – und dann sowohl vor als auch nach der Bearbeitung mittels eines Lasermesssystems vermessen werden. Kern setzt hier einen Nano-Laser von Blum ein, dessen Strahl einen Durchmesser von 30 µm hat. Mit ihm lassen sich Tools ab einem Durchmesser von 50 µm vermessen. „Wichtig ist, dass die Lasermesseinheit auf dem Arbeitstisch aufgebaut ist, denn der ist der einzig verlässliche Bezug zur Spindel.“ Herkömmliche In-Prozess-Überwachungssysteme kommen nicht in Frage, weil eine fehlende oder verschlissene Schneide weder zu sehen noch zu hören ist und sich auch nicht spürbar auf die Prozesskräfte auswirkt.

Zwar ist eine perfekt abgestimmte Prozesskette in allen Fertigungsbereichen von entscheidender Bedeutung, in der hochpräzisen Mikrofertigung ist sie jedoch absolut zwingend. „Deshalb akzeptieren wir beispielsweise auch nicht, wenn ein Kunde Werkzeughalter von einem Fremdhersteller verwenden will. Ich vergleiche das mit der Formel 1. Dort hätte der beste Fahrer mit dem besten Auto, das jedoch auf Serienreifen rollt, auch keine Chance“, begründet Rother.

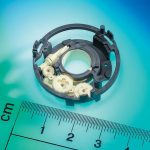

Die Bedeutung der Prozesskette bestätigt Karl-Herbert Ebert, Technischer Leiter der Horst Scholz GmbH & Co. KG in Kronach. Die Oberfranken stellen Mikrospritzgussteile her und betreiben einen eigenen Werkzeugbau. „Viele unserer Bauteile haben eine Masse im Tausendstel-Gramm-Bereich. So etwas bedarf einer ganz eigenen Herangehensweise und großer Erfahrung. Sowohl beim Spritzen als auch im Werkzeugbau.“ Eine große Herausforderung stelle auch die Messtechnik dar. Viele Bearbeitungen seien zu fein für konventionelle Methoden. Um selbst feinste Messaufgaben sicher erledigen zu können, hat Scholz gerade ein Gerät der Giessener Werth Messtechnik GmbH installiert, das ein taktiles System mit einem Computer-Tomografen kombiniert. Seine Messgenauigkeit liegt bei 250 nm.

„Natürlich gelten solch hohe Ansprüche nicht für alle Anwendungen in der Mikrotechnik“, relativiert Burkhard Rother. Unternehmen, die sich neu ausrichten und in dieses Geschäftsfeld einsteigen wollen, sollten sich nicht abschrecken lassen. Das Auftragspotenzial sei da, und die Vielfalt sowie die Menge der benötigten Miniteile wachse in allen Branchen. „Der Markt entwickelt sich derzeit sehr schnell, weil sich immer mehr Konstrukteure trauen, ihre Bauteile zu miniaturisieren.“ Mit Werkstücken, die lediglich auf 5 bis 10 µm genau sein müssen, könnten sich weniger Erfahrene und Mikro-Einsteiger an die Materie herantasten.

Haider Willrett haider.willrett@konradin.de

Dimensionen bringen Messtechnik ins Schwitzen

Teilen: