Roboterschweißen | Eine tolle Idee hatte Stivent Industrie mit dieser Blasfördereinrichtung für Stein- und Glaswolle. Doch die Herstellung hat es in sich: Dünne Platten gilt es an dicke Gestänge zu schweißen. Etwas für einfühlsame Roboter-Schweißer.

Peter WaldleitnerFachjournalist in Stuttgart

Innovation wird bei Stivent Industrie großgeschrieben – einem Unternehmen, das sich im Bereich Filter- und Absaugtechnik mit Spezialvorrichtungen einen Namen gemacht hat. Allein ein Viertel der Mitarbeiter des mittelständischen Unternehmens nahe der französischen Stadt Poitiers arbeitet in der Entwicklung, um maßgeschneiderte Anlagen und neue Produktlinien zu erstellen. Eine dieser neuen Produktlinien ist eine Speziallösung, die Glas- oder Steinwolle mit Hilfe eines Schlauches und einer Blasvorrichtung vom Boden bis zur letzten Etage eines Gebäudes transportiert. Bei den Kunden kam das Konzept des Spezialgebläses sehr gut an. Es sollte nur noch ein Weg gefunden werden, die Vorrichtung auch unter Berücksichtigung von möglichst niedrigen Herstellungskosten zu produzieren.

Das Chassis der Apparatur setzt sich aus sehr dünnen galvanisierten Stahlplatten zusammen, die je nach Modell nur zwischen 1,0 und 1,6 mm dick sind. Andererseits besteht die Konstruktion aus Edelstahlrohren mit deutlich größeren Wandstärken, die eine ausreichende Stabilität der gesamten Vorrichtung auch in schwierigsten Arbeitsumfeldern beim Endkunden gewährleisten.

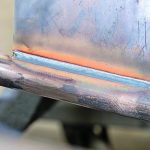

Um nun die äußerst dünnen Stahlplatten mit dem wesentlich stabileren Grundgerüst zu verschweißen, war es unumgänglich, die Stahlplatten so wenig Hitze wie möglich auszusetzen. Pro Platte mussten insgesamt acht Schweißnähte gesetzt werden – der Schweißprozess war daher genau abzustimmen, um das Verziehen der Platten und der Grundkonstruktion zu vermeiden.

Auf der Suche nach einer schweißtechnischen Lösung wandte sich Stivent Industrie an die Lorch Schweißtechnik GmbH, die sich auch in Frankreich auf den Mittelstand und auf anwendernahe Schweißlösungen konzentriert. Zwei Fakten waren für Philippe Becel, den Geschäftsführer von Stivent Industrie, ausschlaggebend, um sich für einen gemeinsamen Weg mit Lorch zu entscheiden: Zum einen überzeugte die integrierte Lösung aus Schweißquelle und Roboter. Zum anderen verfügt Lorch mit SpeedCold über ein Schweißverfahren, das wie geschaffen ist, um die millimeterfeinen Stahlplatten schnell und verzugsfrei zu schweißen.

Dünne Bleche stellen ganz besondere Herausforderungen an den Schweißprozess. Reduziert man beim Schweißen lediglich die eingebrachte Energie, kommt es zu vielen, auch anhaftenden Spritzern und einem wenig stabilen Lichtbogenverhalten. In der Regel bedeutet dies viel Nacharbeit. Gibt man zuviel Energie zu, verzieht sich das Material. Auch in diesem Fall sind zeitaufwändige Korrekturen notwendig. Das SpeedCold-Verfahren als spezielles Dünnblechverfahren steuert dagegen den Prozessablauf so exakt, dass in Millisekunden auf Veränderungen des Lichtbogens reagiert wird und eine ausgezeichnete Schweißbadkontrolle auch bei geringer Energieeinbringung gewährleistet ist. SpeedCold bringt gerade so viel Energie ein, wie im jeweiligen Prozessabschnitt benötigt wird – das sind bis zu 25 % weniger als beim herkömmlichen MIG-MAG-Schweißen. SpeedCold ist daher sehr gut geeignet zur Nahtmodellierung und Spaltüberbrückung. Kaum Spritzer, kaum Materialverzug und damit weniger Nacharbeit sind weitere Vorteile. Die kleine Anzahl an Spritzern bleibt kalt – sie haften nicht an dem Chassis und können bereits durch eine einfache Reinigung mit einem Handschuh entfernt werden.

Flexibilität bei der Roboterwahl

Die Möglichkeit, verschiedene Roboterfabrikate einzusetzen, war ein weiterer Benefit und sprach ebenfalls für die Lorch-Lösung. Firmenchef Philippe Becel: „In der Vergangenheit mussten sich Anwender, die einen Schweißroboter kaufen wollten, oft auf eine starre Lösung festlegen, obwohl die Investitionszeit zwischen zehn und fünfzehn Jahren lag und sich die Anforderungen ändern.“ Um hier Risiken zu vermeiden, suchte Stivent Industrie eine „globale“ Lösung, die Anpassungen und Änderungen ermöglicht. Mit dem flexiblen „Ready-to-Robot“-System von Lorch sieht Becel diesen Anspruch erfüllt. „Lorch bietet zum einen die Möglichkeit, aus dem Roboterangebot führender Hersteller frei zu wählen. Zum anderen kann die MIG-MAG-Schweißstromquelle nach und nach aufgerüstet werden und auch neue Schweißverfahren wie SpeedArc, SpeedPulse, SpeedRoot oder SpeedUpper Software-Updates lassen sich aufspielen“, erklärt Becel.

Außerdem zeichnet sich die eingesetzte Schweißstromquelle S-RoboMig durch einfache Programmierung aus. Die Upgrades kann der Anwender jederzeit selbst ausführen. Die Technik bietet dem Anwender einen hohen Grad an Flexibilität und Investitionssicherheit, wie der Unternehmer aus Südwestfrankreich bestätigt. „Wenn man ein Roboter-Projekt angeht, ist es nicht notwendig, alle Formen der MIG-MAG Prozesse zu planen.“ Je nach aktuellem Bedarf können weitere Prozesse eingespielt werden und eine Erweiterung der Anlage ist auch zukünftig jederzeit möglich.

Philippe Becel hat seine Entscheidung zum Kauf eines Schweißroboters nicht bereut. „Beim manuellen Schweißen benötigten wir drei Personen, um 40 Chassis in einer Woche herzustellen. Heute erreichen wir das gleiche Resultat mit nur einer Person, und dies in zwei Tagen.“

Der gesamte Herstellungsprozess musste an die Produktionsgeschwindigkeit des Roboters angepasst werden. „Die Produktionssteigerung ist mehr als deutlich“, bilanziert Becel. Auf den ersten Blick überraschte ihn ein solches Resultat. Aber anhand der Fakten konnte er es sich leicht plausibel machen: „Die Geschwindigkeit hat sich bei vielen Schweißungen um bis zu 40 Prozent erhöht, dazu kommen starke Einsparungen beim Schweißzyklus und Stromverbrauch.“

Stivent Industrie hat den ersten Schweißroboter von Lorch installiert. Eine zweite Investition ist in Planung, denn Philippe Becel möchte noch mehr Produktivitätssteigerungen erreichen. Es gibt noch weiteres Potenzial für deutsch-französische Synergien, ist sich der Geschäftsführer sicher.

„Ready-to-Robot“

Die Roboterlösung von Lorch bietet eine hohe Flexibilität und einen einfachen Einstieg ins automatisierte Schweißen. So arbeitet die Hochleistungs-Schweißanlage von Lorch, S-RoboMig, mit Robotern aller namhaften Hersteller wie Fanuc, Kuka oder Motoman ohne großen Abstimmmungsaufwand zusammen. Prinzipiell lassen sich die Lorch-Komponenten (Hochleistungsstromquelle und kompakter Vorschubkoffer RF-06) mit jedem Robotersystem kombinieren.

Ermöglicht wird die Integration durch Lorch-Net-Connector, dem Bus-Kopplungssystem von Lorch, das alle gängigen Bus-Protokolle von CANopen über DeviceNet bis ProfiNET unterstützt. Die Steuerung erfolgt über ein eigenes Bedienfeld in der Stromquelle oder als Fernregel-Bedienfeld oder bei Bedarf über beide. Beim Schweißen kann auf alle gängigen Schweißprozesse von Lorch zurückgegriffen werden. Die Funktionen SpeedPulse, SpeedArc, SpeedUp, SpeedCold und SpeedRoot sind je nach Bedarf nachrüstbar.

Das SeamTracking-Verfahren sorgt für eine gleichbleibend gute Nahtqualität unabhängig von Werkstücktoleranzen, Formfehlern oder abweichenden Haltevorrichtungen. Dazu werden die Schweißparameter regelungstechnisch in Echtzeit ausgewertet und neu berechnet. Diese Nahtfindungs- und Nahtverfolgungsfunktion versetzt den Roboter in die Lage, die Brennerführung automatisch den tatsächlichen Werkstückgegebenheiten anzupassen.

Vorteile „Speed Cold“

Bleche bis 0,5 mm zuverlässig und mit nahezu optimalem Spritzverhalten schweißbar

Wärmeeintrag bis zu 25 % niedriger als beim herkömmlichen MIG-MAG-Schweißen

SpeedCold-Regelung reagiert in Millisekunden auf Veränderungen des Lichtbogens.

Sehr gute Nahtmodellierungs- und Spaltüberbrückungseigenschaften

Geschwindigkeitsvorteil bis zu 40 % beim Schweißen

Verzugsfreies Schweißen auch bei geringen Blechdicken

Teilen: