Fertigungstechnik | Anspruchsvolle kleine Dreh-Fräs-Teile können Zulieferer auf der Escomatic NM6 wirtschaftlich und effizient fertigen. Das Arbeiten vom Coil reduziert den Materialverlust auf ein Minimum.

Klaus Vollrath

Viele moderne Produkte wie PC-Gehäuse, Automotoren, Mechatroniken oder auch Steckverbinder aller Art enthalten zahlreiche mehr oder weniger komplexe Dreh-Fräs-Teile. Obwohl es sich hierbei zumeist um Massenteile handelt, sind die Anforderungen an ihre Qualität und an die Komplexität der realisierbaren Geometrien in den letzten Jahren ständig gestiegen, während gleichzeitig die Kostenvorgaben ebenso beständig abgesenkt wurden. Die Hersteller der entsprechenden Anlagen müssen daher Systeme entwickeln, welche diesen gegenläufigen Anforderungen des Marktes bestmöglichst genügen können. Im Vordergrund stehen dabei Flexibilität, Produktqualität sowie ein Höchstmaß an Wirtschaftlichkeit.

„Bei der Entwicklung unserer neuen Escomatic NM6 Flexi haben wir uns vor allem auf die Aspekte Vielseitigkeit, Produktivität und einfache Bedienbarkeit konzentriert“, erläutert Jean-Marc Schouller, General Manager der Firma Esco in Les Geneveys-sur-Coffrane/Schweiz. Die neue Maschine ist Nachfolger des bisherigen Modells Escomatic NM 64X. Das Design wurde jedoch grundlegend überarbeitet, um noch mehr Flexibilität für die unterschiedlichsten Bearbeitungsaufgaben zur Verfügung stellen zu können. Gleichzeitig konnte damit auch die Durchsatzgeschwindigkeit merklich gesteigert werden. Einen Vorteil hat die neue Anlage dabei schon allein dadurch, dass sie ebenso wie ihr Vorgängermodell eine konstruktive Besonderheit aufweist, welche sie von allen Wettbewerbssystemen grundlegend unterscheidet: Einen um das Werkstück rotierenden Arbeitskopf.

„Schon unsere ersten Anlagen aus den 50er-Jahren hatten diese Besonderheit: Das Werkstück steht still, während die Drehwerkzeuge auf einem rotierenden Arbeitskopf sitzen“, blickt Schouller zurück. Auch die neue Flexi ist nach diesem Prinzip aufgebaut: Das zu bearbeitende Material wird über einen Tunnel mit enger Passung durch die Mitte des Arbeitskopfs zugeführt, während dieser mit insgesamt vier Werkzeughaltern mit bis zu 12 000 min-1 rotiert. Der entscheidende Vorteil dabei ist, dass jeder Werkzeughalter durch eine ausgeklügelte Mechanik im Inneren des Arbeitskopfs einzeln angesteuert werden kann. Da die Schneiden auch in Ruheposition nur wenige Zehntelmillimeter vom Werkstück entfernt sind, sind die Span-zu-Span-Zeiten beim Werkzeugwechsel nahezu Null. Diese schnellen Werkzeugwechsel sind eine wesentliche Voraussetzung für die hohe Produktivität der Escomatic-Anlagen. Dabei können sowohl handelsübliche Schneidplatten-Tools als auch spezielle Esco-Ausführungen eingesetzt werden.

„Unser Funktionsprinzip ermöglicht uns zudem den Einsatz sowohl von Draht- als auch von Stabmaterial“, betont Schouller. Das sei Voraussetzung für einen weiteren entscheidenden wirtschaftlichen Pluspunkt, der auf der Kombination gleich mehrerer Vorteile beruhe: Während es beim Einsatz von Stäben unvermeidlicherweise zu Materialverlusten durch Verschnitt am Stabende komme – und sei es nur, weil das letzte Stück noch im Drehfutter gehalten werden muss –, spiele dies bei den viel längeren Drahtwickeln eine entsprechend geringere Rolle. Auch gebe es für Stabmaterial geringen Durchmessers kaum Magazineinheiten, welche einen wirklich großen Materialvorrat aufnehmen könnten, der beispielsweise für eine kontinuierlich durchlaufende mannlose Produktion am Wochenende ausreichen würde. Die daraus resultierenden Stillstände wirken sich wiederum nachteilig auf die Gesamtverfügbarkeit der Anlage aus. Ebenso wenig dürfe man den Personalaufwand für das Beladen solcher Magazineinheiten unterschätzen. Letztlich tragen alle diese Faktoren unter dem Strich zu einem merklichen Plus an Wirtschaftlichkeit bei.

„Eine der entscheidenden Neuerungen unserer Flexi ist der unabhängige zweite Schlitten für die Rückseitenbearbeitung“, weiß Schouller. Damit verfügt die Anlage über zwei unabhängig voneinander einsetzbare Bearbeitungseinheiten, eine für die Vorderseite (Dispositif Usinage Frontal, DUF) und eine für die Rückseite (Dispositif Usinage Arriere et Lateral, DUAL) der Werkstücke. Beide laufen unabhängig voneinander CNC-gesteuert auf der gleichen Querachse vor der Dreheinheit. Die DUF-Einheit verfügt über zwei CNC-Achsen und insgesamt drei Werkzeugspindeln, die in Richtung der Drehachse orientiert sind, sowie optional über eine weitere Spindel, die quer dazu angeordnet ist und somit seitliche Fräs- oder Bohrbearbeitungen übernehmen kann.

Den entscheidenden Fortschritt stellt jedoch die DUAL-Einheit dar, weil in dieser Arbeitsstation weitere sechs Spindeln sowie optional noch vier zusätzliche Drehwerkzeuge angeordnet sein können. Der über drei CNC-gesteuerte Achsen verfahrbare Schlitten trägt eine ebenfalls CNC-gesteuerte Gegenspindel mit Spannfutter. Sie übernimmt Teile, die auf der Dreheinheit seitlich sowie frontal fertig bearbeitet wurden, und transportiert sie zur weiteren Bearbeitung in die DUAL-Station. Dadurch verfügt die Flexi vom Prinzip her über zwei weitgehend voneinander entkoppelte Bearbeitungsstationen, die je nach Aufgabenmix mehr oder weniger weitgehend hauptzeitparallel arbeiten können. Dies wirkt sich positiv auf die Durchlaufzeiten und damit auf die Produktivität des Systems aus.

Von den insgesamt sechs Werkzeugspindeln der DUAL-Einheit sind vier parallel zur Längsachse des Werkstücks angeordnet und ermöglichen so eine umfassende Rückseitenbearbeitung, während zwei Spindeln für seitliche Bearbeitungsvorgänge vertikal orientiert sind. Ein zusätzlicher Vorteil des zusätzlichen Spannfutters ergibt sich daraus, dass dadurch ein butzenfreies Abstechen des Drehteils am Ende der Bearbeitung in der DUF-Einheit möglich wird.

„Eine weitere Besonderheit unserer Anlagen ist eine spezielle Richttechnik, mit der wir es schaffen, Asymmetrien der Eigenspannungen im Material so gut wie vollständig abzubauen“, sagt der Esco-Chef. Erreicht wird dies mithilfe einer dosiert aufgebrachten, zeitlich wie örtlich variierenden seitlichen Verformung des Drahtes in einer vorgeschalteten Einheit. Der in je zwei vorderen beziehungsweise hinteren Ringen gehaltene Draht wird dabei mittig von einem weiteren Ring ausgelenkt und dadurch plastisch verformt. Dieser Ring bewegt sich dabei auf einer 360°-Kreisbahn um die Drahtachse, so dass die Verformung den gesamten Winkelbereich durchläuft. Gleichzeitig bewegt sich die Einheit entlang der Achse des Drahtes, so dass die örtliche Auslenkung zwischen dem rotierenden Ring und den beiden nächstgelegenen Ringen graduell von Null bis zum Maximum steigt und wieder zurück auf Null absinkt. Durch diese Behandlung werden alle vorher vorhandenen Spannungen im Material durch neue Verformungen überlagert, homogenisiert und dann auf ein über den gesamten Drahtquerschnitt gleichmäßiges und möglichst niedriges Niveau abgebaut. Das Resultat ist ein Draht, der einseitig abgefräst werden kann, ohne dass die gefürchtete „Bananenbildung“ durch Auslösen von Eigenspannungen eintritt. Das Design dieser Einheit wurde komplett überarbeitet. Die neue Version verfügt über elektronische Antriebe und kann von der Maschinensteuerung aus direkt angesteuert werden.

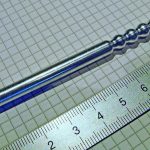

„Unsere neue Anlage wurde speziell für die Bedürfnisse eines klar umrissenen Marktsegments ausgelegt“, erläutert Schouller. Zu den wichtigsten Anwendergruppen gehören die Zulieferer in Bereichen wie Maschinenbau, Automobil, Elektronik und Mechatronik sowie Medizintechnik, die Dreh-Fräs-Teile im Durchmesserbereich bis 6,5 mm bei Werkstücklängen bis 150 mm in mittleren bis sehr großen Stückzahlen zu marktgerechten Konditionen herstellen müssen. Diese Kunden stehen unter hohem Druck, vorrangig mit Blick auf die Kosten, darüber hinaus aber auch unter Qualitätsgesichtspunkten. Hier ermögliche die hohe Produktivität des Systems besonders niedrige Stückkosten und damit hohe Wirtschaftlichkeit. Der bewährte Schweizer Präzisionsmaschinenbau sorgt für hohe Anlagenverfügbarkeit und geringe Ausfallzeiten. Die erreichbare Genauigkeit von ± 3 µm genügt den meisten industriellen Anforderungsprofilen. Dank der Auslegung für die Verarbeitung von Drahtmaterial vom Coil ergeben sich zusätzliche wirtschaftliche Vorteile durch geringen Bedienungsaufwand und minimale Materialverluste.

Fachjournalist in Aarwangen/Schweiz

Teilen: