Wenn Hydrauliker fachsimpeln, kommen vor allem zwei Dinge zur Sprache: Die Konkurrenz durch die Elektromechanik und das, was die Experten heute dagegen an Argumenten und an Technik ins Feld führen können.

Bernhard Foitzik ist Fachjournalist in Neustadt an der Weinstraße

In ihren Domänen schien die Hydraulik unschlagbar. Werkzeugmaschinen, Spritzgießmaschinen, Biegemaschinen waren lange Zeit dem hydraulischen Antrieb vorbehalten. Das hat sich geändert, denn Marktanteile gingen an elektrische Antriebe verloren. Eine weitere Bastion wird derzeit geschleift: Amada, Finn-Power und andere setzen immer häufiger servoelektrische Antriebe für ihre Pressen ein. Und noch ein Anwendungsbereich ist in Gefahr. Derzeit wird die Elektrohydraulik in Biegemaschinen durch die Elektromechanik heftig angegriffen.

„Die vornehme Zurückhaltung ist völlig unangebracht“, hält Dr. Alfred Feuser, Leiter Drive and Motion Innovation bei der Bosch Rexroth AG, Lohr, dagegen. „Wir sind nicht nur in der Lage, uns in traditionellen Anwendungsgebieten zu behaupten, sondern uns auch verloren geglaubte zurückzuholen.“

Dr. Michael Richter, Leiter Konstruktion bei der Müller Weingarten AG, Esslingen, kann seine Lieferanten aus dem Hydrauliklager beruhigen: „Wir sehen die Zukunftschancen für Hydraulikpressen gut bis sehr gut.“ Dass diese Chancen gut bleiben, bringt die Hydraulikkonstrukteure des Esslinger Maschinenbauers für Blech- und Massivumformung dazu, eigene, neue Wege bei Pressenantrieben zu gehen. Richter stellt allerdings fest: „Das Optimum in Bezug auf die kürzest mögliche Zykluszeit ist die Kombination einzelner Maßnahmen.“ Nicht automatisch sei dies allerdings auch die wirtschaftlichste Lösung.

Ein Beispiel: Als Standardantrieb der hydraulischen Presse vom Typ ZE 2500 mit 25 000 kN Presskraft arbeiten vier Axialkolbenpumpen, jede mit 200 kW Leistung und einem Fördervolumen von 850 l/min. Sie sind mit Leistungsregelung ausgestattet und arbeiten mit elektrohydraulisch verstellbarem Schwenkwinkel. Um die Ziehgeschwindigkeit zu verdoppeln, hätte man, technisch relativ einfach, lediglich vier weitere Pumpen installieren müssen. Das hätte jedoch einen enormen Kostenaufwand bedeutet.

Also fahndeten die Konstrukteure bei Müller Weingarten nach einer anderen, weit kostengünstigeren Lösung. Das Ergebnis ist ein zusätzlicher, sogenannter Speicherantrieb. Damit holen die Techniker von Müller Weingarten ihr Plus bei der Ziehgeschwindigkeit. Statt vier weiterer Hauptpumpen werden für den zusätzlichen Speicherantrieb lediglich drei Innenzahnradpumpen mit 160 kW und einem Fördervolumen von 360 l/min gebraucht. Mit dieser Antriebsvariante lässt sich die Ziehgeschwindigkeit ebenso verdoppeln wie mit den vier weiteren Pumpen. Gegenüber dieser zunächst naheliegenden Variante ist die installierte Leistung bei der realisierten Variante mit Speicherantrieb jedoch um 60 % geringer. Außerdem lässt sich der neue Antrieb über das eingesetzte Mengenregelventil viel besser regeln. Hier geben die Techniker hinsichtlich der Dynamik sogar einen Verbesserungsfaktor von 10 an. Die Zykluszeit, so Richter, sei um 20 % kürzer – was allerdings nur bei tiefen Teilen gilt.

Und noch einen weiteren Vorteil hat dieses Antriebskonzept: Die Station mit den Speicherladepumpen kann „im Keller“, also unter der Maschine, platziert werden, während die erforderlichen Speicher auf oder neben die Maschine passen.

Mit wachsender Funktionalität und Leistungsfähigkeit einer Hydraulik stellt sich jedoch zwangsläufig die Frage: Wer soll das bedienen können? Geregelte Hydraulikantriebe erfordern ein Mindestmaß an Kenntnissen der Regelungstechnik. Doch die Hydraulikhersteller sind eindeutig bestrebt, die Bedienung möglichst einfach zu gestalten. Dr. Christoph Boes, Entwickler bei der Moog GmbH in Böblingen: „Die Entwicklung digitaler Ventile war erst einmal durch eine Aufholjagd zu analogen Ventilen gekennzeichnet.“ Analoge Ventile haben ihre feste Einsatzcharakteristik. Bei digitalen Ventilen lässt sich dagegen die Regelstrecke flexibel an die spezifische Anwendung anpassen. Mittlerweile geht das sogar „online“, so dass ein Feintuning der Antriebsregelung möglich ist. Boes: „Dieser Segen erweist sich im Alltag jedoch recht häufig als Fluch.“ Häufig sei in der Praxis das „Try out“-Prinzip zu beobachten: Man dreht an allen Reglern und gibt sich mit dem Ergebnis zufrieden. Oder man fragt einen Experten. Als dritte, sinnvollere Alternative schlägt Boes vor, integrierte Achsregler einzusetzen. Da nicht alle Anwendungen mit einem einheitlichen System abzudecken sind, wurde bei Moog mit dem M3000 ein System geschaffen, das ein klares Anwendungsprofil hat. Es eignet sich für Maschinen und Anlagen,

- die in kleinen bis mittleren Stückzahlen hergestellt werden,

- auf denen kleine bis mittlere Serien produziert werden und

- bei denen mindestens eine Achse eine hochdynamische Regelung erfordert.

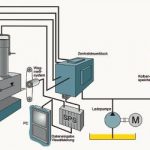

Bei dem Moog-System handelt es sich um ein Baukasten-System mit einem Servocontroller (MSC) als zentralem Modul. Sämtliche Reglereinheiten für Komponenten der Anlage, seien es E/A-Module, Feldbus-Schnittstellen, Sensoren, Ventile oder Motorregler, werden einfach ergänzt. In die Software sind mehrere Programmiersprachen integriert, die je nach Anforderung oder persönlichen Vorlieben verwendet werden können.

Und was kann das M-3000-System? Wie heute üblich, sind in hydraulischen Komponenten bereits alle wesentlichen Regelfunktionen für hydraulische Achsen implementiert. Reichen diese nicht aus, oder sollen mehrere Achsen miteinander verknüpft werden, ist das auf einfache Weise über das M3000-System möglich. Boes erläutert: „Aufgrund der einfachen Bedienung erlaubt dieses System auch die Realisierung von Regelungen durch weniger geübte Entwickler.“ Ohne großen Aufwand, versprechen die Böblinger, könnten nicht nur Regelkreise, sondern auch Ablaufsteuerungen entwickelt und umgesetzt werden: „Eine einfache Zylinderregelung sollte in weniger als fünf Minuten programmiert sein.“

Nicht länger tatenlos zusehen wollen die Bosch-Rexroth-Hydrauliker dem Einsatz elektrischer Antriebe in Spritzgießmaschinen. Beliebt geworden sind direkte elektromechanische Antriebe mit Servomotor und Kugelgewindetrieb, die schnell sind und genau positionieren. „Für den Aufbau der Schließkraft sind sie jedoch ungeeignet“, sagt Jörg Dantlgraber, Abteilungsleiter im Bereich Vorausentwicklung Mechatronik beim Geschäftsbereich Industrial Hydraulics der Bosch Rexroth AG in Lohr. Der hydraulische Antrieb dagegen sei prädestiniert für hohe Kräfte. Da ist es doch naheliegend, die Stärken beider Antriebsarten zu kombinieren. So hat Dantlgraber mit seinem Team eine Schließachse mit hydrostatischem Kraftverstärker entwickelt, die ohne rotierende Pumpe auskommt. Ziel der Entwicklung war es, die ungünstigen Eigenschaften des üblichen Kniehebel-Prinzips zu vermeiden. Den Eilgang übernimmt dabei der elektrische Antrieb. Erst bei Formschluss wird ein hydraulischer Kraftverstärker aktiviert, der die Schließkraft aufbaut.

Mehrere Varianten wurden in der Konzeptphase diskutiert. Als Versuchsträger wurde eine Konstruktion mit einem Hohlwellenmotor und drehender Mutter realisiert. Dieser Direktantrieb vermeidet mechanische Zwischenglieder wie Zahnriemen oder Getriebe. Und: Er ist leise. Dantlgraber: „Wir wollten eine Hydraulik einsetzen, die man nicht hört.“ Den Übergang zwischen Schließvorgang und Kraftaufbau übernimmt eine elektrisch schaltbare Kupplung. Der Bosch Rexroth-Entwickler will die Vorteile des Systems aber nicht auf Details beschränkt wissen – obwohl es reichlich interessante Einzelheiten gibt: „Die Stärken der Einheit sind sicherlich die feinfühlige Formsicherung, die präzise Fahrbewegung und die genaue Schließkraftsteuerung oder -regelung.“ Als entscheidender Wettbewerbsvorteil könnte sich erweisen, dass die Schließeinheit kostengünstiger als eine Kniehebeleinheit sein soll.

Ein aktuelles Bild über Entwicklungen in der Hydraulik schließt meist auch neue Konzepte bei Ventilantrieben ein. Hansgeorg Kolvenbach verweist auf eine neue Antriebstechnologie für Stetigventile, die bei der Parker Hannifin GmbH, Kaarst-Büttgen, entwickelt wurde. Der neue Antrieb soll eine Alternative zu den „traditionellen“ Proportionalmagneten und Torquemotoren sein. Für die Prop-Magneten spricht, dass sie hohe Kräfte erzeugen, allerdings bei eingeschränkter Dynamik. Torquemotoren dagegen weisen eine hohe Dynamik bei beschränkten Kräften auf. Das neue, mit „Voice Coil Drive“ (VCD) bezeichnete Antriebsprinzip basiert auf der Tauchspule. Deren bisher nicht erreichte Eigenschaften erfüllen die mit VCD-Technik ausgestatteten Ventile jedoch durch die konsequente Optimierung hinsichtlich der Verwendung als Linearaktor. Die Antriebe sollen, laut Kolvenbach, ein hohes Kraftniveau mit hoher Dynamik vereinen. Außerdem beeinflusst der Antrieb den Steuerschieber in jede Hubrichtung aktiv. Stabil gegen Strömungskräfte ist der Antrieb unabhängig von äußeren Einflüssen. Eingesetzt wird die VCD-Technologie mittlerweile in der Ventilserie DF-Plus.

Elektromechanik und Hydraulik werden verbunden

Teilen: