Dichtsysteme, nach der FIPFG-Technologie appliziert, haben sich gegenüber eingelegten Dichtungen unter anderem bei Türmontageträgern durchgesetzt. Die Anlagen erreichen eine hohe Präzision und lassen sich umrüsten.

Man stelle sich vor: In der Waschanlage. perlt das Nass nicht am Fahrzeug ab, sondern sucht seinen Weg durch die Autotüre. Dass das nicht geschieht, dafür sorgt das so genannte FIPFG-Verfahren. Das Schäumen von Dichtungen im FIPFG-Verfahren (formed-in-place foam gasket) gehört zu den gängigen Applikationstechnologien und wird unter anderem bei Türmontageträgern eingesetzt. Die an Ort und Stelle aufgetragenen Dichtungen, auch in-situ applizierte Dichtungen genannt, überzeugen durch sehr gute Abdichteigenschaften , die Haftung auf vielen Untergründen sowie den hohen Automatisierungsgrad. Zudem entstehen keine Stoßstellen .

Der Einsatz der Technologie ermöglicht eine passgenaue Applikation, ohne Abfall und mit einer geringen Ausschussquote. Dabei werden Dichtungen – oder vielmehr das zunächst flüssige oder pastöse Dichtmaterial – mit Hilfe eines Dreiachskoordinaten- oder Knickarmroboters direkt auf das Bauteil aufgetragen. Im Gegensatz zu so genannten 1-K-Dichtungsschäumen lassen sich zweikomponentige Materialien bereits bei Raumtemperatur aufschäumen. Auf einer entsprechenden 2-K-Anlage werden die beiden Komponenten vermischt und auf das Bauteil aufgetragen. Die A-Komponente besteht in der Regel aus Polyetherpolyolen. Ebenfalls enthalten sind Aminaktivatoren, Additive und Wasser. Die B-Komponente besteht aus polymerem MDI-Isocyanat. Nach rund 30 Sekunden fängt die Mischung an, zu expandieren und abzubinden. Selbst bei Raumtemperatur sind die meisten Dichtungen nach 15 Minuten klebefrei und ab 30 Minuten einsatzbereit.

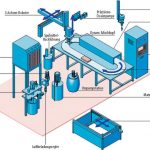

Da die Schaumraupe sehr stark – bis zu 80 % – komprimiert werden kann, erlauben geschäumte Dichtungen in der Regel eine hohe Toleranz der Bauteile. Neben Türmontageträgern gehören Schaltschränke, Langfeldleuchten sowie Scheinwerfer, Rückleuchten, Elektronikboxen und im Automobilbereich zu den Einsatzgebieten. Die Auswahl des Schaumsystems sollte der Anwender bereits in einer frühen Entwicklungsphase gemeinsam mit dem Material- und dem Maschinenhersteller treffen. Eine Dosieranlage zum Schäumen besteht aus:

- der Umpumpstation

- der Materialaufbereitung

- dem Misch- und Dosiersystem

- einem drei- oder sechsachsigen Robotersystem

- der Teilehandhabung und Teilepufferung.

Mit der Umpumpstation werden die Dichtstoffkomponenten von den Liefergebinden in den Materialaufbereitungsteil der Dosieranlage gepumpt. Die Materialaufbereitung muss gleichbleibende Viskosität, Homogenität und Temperatur der Komponenten im Dauerbetrieb sicherstellen. Die dynamische Mischeinrichtung vermischt die Komponenten homogen zu einem reaktiven Gemisch. Das Mischsystem MS-C kann je nach Dimensionierung Schaum von etwa 0,2 g/s bis über 120 g/s verarbeiten.

Zur prozessbedingten regelmäßigen Reinigung des Mischkopfes wird ein umweltfreundliches HD-Spülmittelrückführsystem verwendet, das mit Wasser oder Reiniger betrieben werden kann. Für Türmontageträger empfiehlt sich eine Fertigungslösung bestehend aus einer vollautomatischen Dosieranlage DR-CNC, einem wartungsarmes Mischsystem MS-C und einem auf die Fertigungsmenge angepassten Automatisierungskonzept.

Die vollautomatische Anlage ist mit einem ausgefeilten Robotersystem ausgerüstet. Dieses bewegt den Mischkopf hochdynamisch über das Bauteil hinweg. Die kartesischen Linearachsen des Dosierroboters eignen sich besonders für flächige Bauteile, die lange geradlinige Bewegungen erfordern. Sie decken Bereiche bis 3 m x 5 m ab. Weiterer Vorteil: durch den modularen Aufbau sind Sonderabmessungen jederzeit problemlos konfigurierbar. Die Linearachsen erreichen Geschwindigkeiten bis 60 m/min. Um eine hohe Präzision zu erzielen, wird die Pumpen- und Mischtechnik mit den Linearachsen mitbewegt. Hinzu kommt eine intelligente CNC-Steuerung. Diese ist mit dem PPS-System des Zulieferers vernetzt. Damit ist es möglich, die Teile über Barcode zu identifizieren. Nach dem Dosieren sind alle Qualitätsparameter gespeichert.

Selbst bei einem Produktwechsel lassen sich die Anlagen einfach auf eine neue Teilefamilie umrüsten. Hierzu muss der Anwender lediglich einen Satz neuer Bauteilaufnahmen herstellen und die neue Dichtkontur programmieren – ein entscheidender Vorteil bei immer kürzeren Produktlebenszyklen.

Hartmut Storz, Vertriebs- und Marketingleiter Rampf Dosiertechnik Franz-Josef Giesen, Produktmanager Dichtungen Rampf Giessharze

Zwei-Komponenten-Anlagen arbeiten bei Raumtemperatur

Teilen: