Bei Multivac in Wolfertschwenden werden Verpackungsmaschinen durch eine intelligente Verknüpfung von CAD- und ERP-Systemen durchgängig automatisiert konstruiert. Der so optimierte Prozess spart Zeit und Aufwand und sichert den Standort.

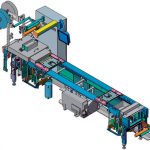

Sie sind aus den Regalen der Supermärkte nicht mehr wegzudenken: vakuumverpackte Lebensmittel in allen Größen und Formen. Verpackt werden sie auf Maschinen der Multivac Sepp Haggenmüller GmbH & Co. KG aus Wolfertschwenden. Da jeder Kunde individuelle Wünsche hat, gibt es praktisch keine Serienfertigung, dafür eine ungeheure Vielzahl an Varianten. „Wir haben uns schon sehr früh Gedanken zur Konstruktionsautomation gemacht“, so Frank Herrmann. Der Leiter der Abteilungen CAD/Normenstelle und Projektleiter für Konstruktionsautomation nennt als Ziel die Vision „Erzeugung einer Maschine auf Knopfdruck“. „Als vor Jahren das 3D Thema auftauchte, war das CAD-Programm SolidWorks der Solidpro GmbH aus Langenau für uns die erste Wahl, da es als einziges System eine API-Schnittstelle zur Programmierung bot“, erinnert sich Herrmann. Dazu musste eine durchgängige Lösung bis zum automatischen Erzeugen komplexer Konstruktionen inklusive aller CAD- und ERP-Daten geschaffen werden. Durch die offene API-Schnittstelle und die Entscheidung für das optimal auf die SolidWorks-Prozesse abgestimmte PLM-System MaxxDB waren alle Voraussetzungen gegeben, um die Daten vom Vertriebskonfigurator bis zum Modell durchzureichen. „Das war der Grundstein und auch heute vier Jahre nach der Systemeinführung haben wir die Entscheidung nicht bereut“, so Herrmann.

Mut, der sich bezahlt macht, denn ein 3D-Konstrukteur verbringt häufig den Großteil seiner Arbeitszeit mit der Suche nach vorhandenen Teilen, der Konstruktion von Standardteilen, Schreiben von Stücklisten, Erzeugen von Stamm- und Klassifizierungsdaten, Warten auf das Laden und Berechnen von Modellen und das Beschaffen von Auftragsdaten. Auch das konsequente Nutzen moderner ERP-Systeme bedeutet für den Konstrukteur einen Mehraufwand. Anders bei Multivac: Bei 9000 Zeichnungen im Monat und 150 SolidWorks-Arbeitsplätzen werden heute Einsparungen erzielt, die die reinen Anschaffungs- und Unterhaltskosten der 3D-CAD-Lösung in den Schatten stellen.„Innerhalb des Unternehmens hat sich über die Jahre enorm viel Know-how angesammelt. Dies muss bewahrt und verfügbar gemacht werden“, so Tim Slomp. „Man sollte deshalb die Prozesse überdenken, anstatt sie zu verlagern“, so der Verantwortliche für den Geschäftsbereich Tiefziehmaschinen. Multivac setzt diesen Ansatz durch die Möglichkeiten, die SolidWorks bietet, um. Konstruktion, Produktion, Vertrieb und Entwicklung sind eng verflochten. Grundlage dafür ist eine Plattform, die das gesamte Wissen der Ingenieure jedem Konstrukteur, der eine neue Maschine entwirft, zur Verfügung stellt. Dadurch kann eine Maschine nach Eingabe der Variablen auf Knopfdruck konstruiert und angelegt werden. Via SAP ist die kommerzielle und die technische EDV verbunden. „Zu Beginn der Konstruktionsautomatisierung stand die Analyse der Systeme, der zu erzeugenden Objekte, der Schnittstellen und der zu transferierenden Daten“, erläutert Frank Herrmann. Der DesignCommander“ funktioniert über die Mulivac-Toolbox als zentrales Portal. Alle Niederlassungen weltweit nutzen diese Plattform als Einstieg. Eine grafische und intuitive Benutzeroberfläche reduziert Sprachbarrieren und Einarbeitungszeiten. In der Toolbox findet der Konstrukteur alle Mastermodelle und Programme, die zur Materialgenerierung benötigt werden.

Dabei wird der Konstrukteur unterstützt und begleitet von einem Konfigurator. Dieser sucht automatisch vorhandene Materialien. Alle technischen Regelwerke und Steuerungsparameter sind transparent an einem Mastermodell hinterlegt. Anhand des Mastermodells hat der Konstrukteur Zugriff auf das gesammelte Ingenieurs-Know-how. Hier findet er zentral alle Informationen und Regelwerke, die zur Materialerzeugung notwendig sind und kann entsprechende Parameter für seinen Fall eingeben. Der DesignCommander prüft, ob der eingegebene Parameter für diesen Auftrag oder diese Baugruppe schon existiert und verhindert eine abweichende Eingabe. Der Zeichnungsgenerator erzeugt voll bemaßte Konfigurationszeichnungen von parametrisierbaren Teilen. Der Zeichnungsscanner „merkt“ sich den Urzustand einer Zeichnung und korrigiert nach automatischen Materialgenerieren die neu entstandene Zeichnung fertigungsgerecht mit 2D Ableitung, Bemaßung und Schriftkopf. Dabei bedient sich der DesignCommander einer Datenbank, die alle Informationen zu Werkzeugen, Usern, Berechtigungen, Zugriffen, Komponenten, Baugruppen oder Pfaden enthält. Ein intelligenter Spooler nutzt freie Rechenkapazitäten im Rechnerpool der Konstruktion und erzeugt all dies vollautomatisch im Hintergrund. Der Konstrukteur kann an seinem Rechner ohne Unterbrechung weiterarbeiten und erhält eine Mitteilung per Mail vom System, sobald seine Operation beendet ist. Den Abgleich zwischen den SolidWorks CAD Daten und SAP übernimmt das PLM System MaxxDB der Solidpro. Wie groß die Einsparungspotenziale sind, zeigt das Beispiel Abführband. Für das Erzeugen dieser Baugruppe wurde früher ein ganzer Tag benötigt. Heute wird sie innerhalb von 15 Minuten fertig, inklusive aller Fertigungsdokumente und Daten. Doch auch Weiterentwicklung findet ständig statt. So wird aktuell an einem Erweiterungsprogramm für den DesignCommander gearbeitet, der die virtuelle Endmontage einer gesamten Rollenmaschine samt Kollisionsprüfung übernimmt. Ein weiteres Projekt, das unmittelbar vor dem Abschluss steht, ist der vollautomatische Aufbau der Formstation. Sie ist neben der Siegelstation das Herzstück der Rollenmaschine, und gehört zu der komplexesten Art von Baugruppe. Dennoch wird sie zukünftig automatisiert erstellt. „Dann benötigt ein Konstrukteur für eine Standardausführung nur noch Stunden statt wie bisher Tage“, erklärt Frank Herrmann stolz. wm

Ganzheitliches Denken in der Prozesskette ist gefordert

Teilen: