Sekunden statt Stunden: Während beim Einsatzhärten sehr lange erwärmt werden muss, reichen beim induktiven Randschichthärten wenige Sekunden aus. Und die Qualität ist vergleichbar. Mit einem speziellen Verfahren des Induktionshärtens lässt sich eine absolut konturentreue Einhärtungstiefe einstellen.

Hans-Joachim Peter leitet die Außenstelle Berlin der Eldec Schwenk Induction GmbH, Dornstetten

Das induktive Randschichthärten spart riesige Mengen an Energie und Zeit ein im Vergleich zum Einsatzhärten. Dass dieses Verfahren beim Profilhärten bisher keinen breiten Durchbruch erzielt hat, lässt sich nur so erklären: Die meisten Fachleute kennen ausschließlich das traditionelle Induktionserwärmen mit einer einzigen Frequenz, das bei der Konturentreue in der Tat auf Grenzen stößt. Viel zu wenig bekannt ist, welchen Fortschritt der gezielte Einsatz zweier Frequenzen bringt: Die Eldec Schwenk Induction GmbH, Dornstetten, erreicht damit sehr homogene Randschichthärten, und zwar bei verschiedensten Profilteilen wie Zahnrädern, Kettenrädern, Nocken, Kugelbüchsen oder Schneckenwellen. Wie das SDF-Konturhärteverfahren funktioniert (SDF = Simultaneous Dual Frequency), lässt sich am besten an Beispielen verdeutlichen:

Der erste Schritt ist das Einbringen von Wärme. Bei induktiven Verfahren geschieht dies binnen Sekunden durch Induzieren von Wirbelströmen in den zu härtenden Randschichten. Zum Beispiel bei einem Zahnrad lässt sich jedoch mit einer einzigen Frequenz in der geforderten Kürze der Zeit keine einheitliche Temperaturverteilung erreichen: Ist der Zahnkopf in Sekundenbruchteilen richtig temperiert, lässt das Ergebnis im Zahngrund zu wünschen übrig: Erstens ist der Zahnfußbereich vom elektromagnetischen Feld des Induktors weiter entfernt als der Zahnkopfbereich, und zweitens fließt die Wärme vom Fußbereich viel schneller ab als vom Zahnkopf. Um den benötigten Wärmestau auch im Zahnfuß zu produzieren, muss dort also eine höhere Leistungsdichte realisiert werden – erfahrungsgemäß etwa doppelt so hoch. Das gelingt durch eine relativ niedere Frequenz (Mittelfrequenz MF), während für die Zahnköpfe eine höhere Frequenz vorgesehen werden muss (Hochfrequenz HF). Anschaulich erklären lässt sich das so: Die MF sorgt mit ihrer größeren Wellenlänge für eine höhere Eindringtiefe im Zahnfuß. Im kleinen Zahnkopf dagegen überlagern sich diese größeren Wellenlängen und heben sich gegenseitig auf. Hier braucht es daher eine HF mit kleineren Wellenlängen, um die benötigte Wirbelstromdichte zu induzieren.

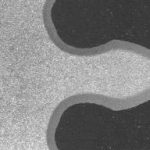

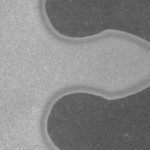

Das Besondere an der SDF-Methode ist also, dass zwei unterschiedliche Frequenz-/Leistungsanteile simultan auf das gesamte zu erwärmende Werkstück wirken. Mit den „simultanen Zweifrequenz-Generatoren“, die Eldec anbietet, lässt sich die Leistung dieser MF- und HF-Anteile so variieren, dass Zahnkopf und -grund in gleichmäßiger Tiefe und Temperaturhöhe aufgeheizt werden. Das Ergebnis nach dem Abschrecken ist eine homogene Randhärteschichttiefe über der Zahnflanke (siehe Schliffbilder). In der Praxis genügen Aufheizzeiten von 0,2 bis 0,5 s.

An dieser Stelle lohnt sich die Gegenüberstellung mit dem Einsatzhärten: Beim Einsatzhärten werden die Teile zum Aufkohlen meist über mehrere Stunden erwärmt. Im Vergleich dazu beträgt der Energieaufwand des Induktionshärtens nur einen Bruchteil. Dieser Unterschied verschärft sich noch, wenn bestimmte Zonen ungehärtet bleiben sollen. Beim induktiven SDF-Konturhärten ist dies kein Problem, weil die Randschichten ohnehin nur lokal erwärmt werden. Beim Einsatzhärten dagegen erfasst das Aufkohlen die gesamte Bauteiloberfläche. Der Anwender muss deshalb unter Umständen die unerwünscht aufgekohlten Schichten durch mechanisches Abtragen beseitigen, und anschließend das Bauteil zum Erwärmen erneut in den Ofen schieben. Für das SDF-Härten spricht also nicht nur ein deutlich kleinerer Energiebedarf, sondern auch ein geringerer logistischer Aufwand und ein niedrigeres Investitionsvolumen für die Anlage.

Wie gut das SDF-Verfahren die Ergebnisse des traditionellen Einfrequenz-Induktionshärtens bei Profilteilen verbessert, lässt sich ebenfalls am Energiebedarf ablesen. Ein Beispiel: Gehärtet werden sollten die Kugelnaben eines Kugelgelenks. Die erste Probe wurde 6 s lang herkömmlich mit einer Mittelfrequenz der Leistung 110 kW induktiv erwärmt. Das entspricht einem Energieaufwand von 726 kWs. Bei der zweiten Nabe kam das SDF-Verfahren zum Einsatz. Die Probe wurde 0,6 s lang mit 198 kW Mitelfrequenz und 40 kW Hochfrequenz induktiv aufgeheizt, also mit einer Gesamtleistung von 238 kW. Die verbrauchte Energie betrug insgesamt 157 kWs. Also senkte die Simultaneous-Dual-Frequency-Methode den Energiebedarf um rund 80 % gegenüber der konventionellen Induktionserwärmung. Das beweist, dass sie mit viel höherer Effizienz arbeitet: Die Energie gelangt primär dorthin, wo sie hin soll, nämlich in die zu härtenden Randschichten.

Insgesamt lässt sich für das SDF-Induktionshärten eine Reihe von Vorteilen anführen, besonders im Vergleich zum Einsatzhärten:

- präzise Einwärmung – hohe Qualität der Härteschicht

- wesentlich kürzere Heizzeiten

- wesentlich geringerer Energieverbrauch

- kürzere Abschreckzeiten, weniger Abschreckmittel

- geringerer Verzug

- geringerer logistischer Aufwand

- hohe Stückzahlen

- geringere Investitionskosten, kleine Aufstellfläche

- geringere Umweltbelastung

Weitere interessante Anwendungen sind das Randschichthärten von Nocken und Schneckenwellen. Die Frequenzanteile werden hier so eingestellt, dass die Einhärtungstiefe sowohl im Längs- als auch Querschnitt konstant ist oder definiert über dem Profil variiert.

Konstante Einhärtungstiefe über Profilen

Teilen: