Ein Thermopaar in der Schleifscheibe soll das Werkstück vor Oberflächenschäden schützen und die genaue Temperatur in der Kontaktzone erfassen. Zur Zeit wird das System für den Einsatz in der Industrie vorbereitet.

Von unserem Redaktionsmitglied

Mit intelligenten Schleifscheiben läßt sich bestimmen, wie heiß es wird, wenn das Werkstück den letzten Schliff erhält. So manchem fast fertiggestellten Teil könnte damit der Weg in die Ausschusskiste erspart bleiben, da sich Oberflächenschäden durch Schleifbrand vermeiden lassen.

An der Universität Bremen laufen Werkzeuge auf Prüfständen, die mit Sensoren bestückt sind. „Dieses System soll schon während der Fertigung exakte Temperaturdaten liefern“, kündigt Christian Böhm an, der das Projekt am Institut für Werkstofftechnik (IWT) bearbeitet. Solchen Aufwand mit Sensorik und Telemetrie zu betreiben, lohnt sich vor allem für teure, mit kubischem Bor-Nitrid (CBN) beschichtete Schleifscheiben. Sie sind demzufolge auch die Testwerkzeuge in den verschiedenen Phasen des Projekts.

Konventionelle Sensoren haben in dem Kontaktbereich zwischen Werkzeug und Werkstück keine Chance. Daher wurde bisher versucht, auf indirektem Weg die Temperatur zu erfassen. Der Nachteil dabei ist, dass sich bei Fehlern die Prozessführung nur schrittweise verbessern lässt. So kommen Korrekturen erst nachfolgenden Werkstücken zu Gute.

Dennoch haben in der Geschichte der intelligenten Schleifscheibe auch die herkömmlichen Temperaturfühler ihren Platz. In der ersten Phase des Projektes wurden Schleifwerkzeuge mit ihnen ausgestattet, um nachzuweisen, dass sich Prozessgrößen überhaupt innerhalb des Kontaktbereiches messen lassen.

Inzwischen entsteht in einer Gemeinschaftsarbeit zweier Institute bereits die zweite Generation von Sensoren, die sich in verschiedenen Fertigungsumgebungen einsetzen lassen sollen und vor allen Dingen das kontinuierliche Messen über die gesamte Lebensdauer einer Schleifscheibe ermöglichen. Die Anordnung ist bereits patentiert. Beteiligt an diesem Projekt sind die Bremer Stiftung Institut für Werkstofftechnik (IWT) sowie das ebenfalls in der Hansestadt ansässige Institut für Mikrosensoren, -aktuatoren und – systeme (IMSAS).

Damit die Temperatur in der Kontaktzone messbar wird, ist ein Thermopaar im Spalt zwischen den Segmenten der Schleifbeläge integriert. Hier wird eine Anordnung sehr dünner Schichten verwendet, die sich über die gesamte Schichtdicke des Belags erstrecken und senkrecht zur Schleifebene angebracht sind. Getestet wird derzeit eine Kombination aus Chromel (NiCr) und Alumel (NiAl). Eine Isolierung trennt die Partner ganzflächig voneinander.

Beim Schleifen des Werkstücks werden das Material des Schleifbelags sowie auch die Materialien der Thermoelemente abgetragen und in Schleifrichtung verschmiert. So wird das Isoliermaterial überbrückt, und es entsteht ein elektrischer Kontakt. Zwischen den Thermoelementen bildet sich eine Spannung aus, die am Grund des Belags erfasst werden kann. Ihr Wert ist proportional zum Temperaturunterschied, der zwischen der Kontaktzone an der Oberseite des Belags und der Unterseite herrscht.

Dieses Signal wird über eine feste elektrische Verbindung an eine Telemetrieeinheit übergeben. In dieser Anordnung lässt sich das Mess-Signal aus dem rotierenden Schleifwerkzeug an einen Rechner weiterleiten, der die Daten auswertet. Prinzipiell ist diese Anordnung auch auf profilierte Schleifscheiben übertragbar.

„Ob das Werkstück leitfähig ist oder nicht, spielt für diese Art der Messung keine Rolle, denn es kommt nur auf die Verschleißkraft an, mit der die Thermoelemente verschmiert werden“, erläutert Böhm. Da diese genau so hoch sind wie der Schleifbelag dick ist, kann die Kontaktzonentemperatur für die gesamte Lebensdauer des Werkzeuges gemessen werden.

„Noch treten einige Schwierigkeiten bei der Sensorherstellung auf“, räumt der Wissenschaftler allerdings ein. Die Schichtparameter müssen exakt eingestellt und an Prozessbedingungen wie Umgebungstemperatur und Oberflächenrauheit angepasst werden. Die Isolierschicht wiederum muss die Thermoelemente ganzflächig und zuverlässig elektrisch trennen, andererseits aber so wenig mechanischen Widerstand aufweisen, dass sie den angestrebten Kontakt ermöglicht.

Dass das Prinzip der Verschleißkontaktierung funktioniert, ist am IMSAS mit einem Handdemonstrator bereits nachgewiesen worden. In diesem Fall ist der Sensor zu Testzwecken im Werkstück eingebaut. Damit diese Technik auch in der Industrie genutzt werden kann, laufen die Arbeiten zur Zeit mit Schleifscheibenherstellern und Anwendern zusammen weiter. Am Ende dieses Verbundprojektes sollen die Sensoren an Bedürfnisse in produzierenden Betrieben angepasst sein.

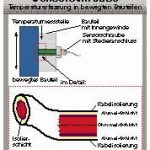

Alternativ zur Anordnung des Dünnschichtthermopaares in lateralen Schichten sei auch eine koaxiale Anordnung denkbar, berichten die Wissenschaftler. In diesem Fall sind die verschiedenen Schichten wie die Jahresringe eines Baumes gruppiert und lassen sich in einem länglichen, kabelförmigen Mess-Aufnehmer unterbringen, der nach Aussage der Bremer leicht in ein Bauteil mit Innengewinde einzubauen ist. Dieser Ansatz ermöglicht weitere Einsatzgebiete für die Temperaturmessung, ist ebenfalls patentiert und soll zwei Vorteile bieten: Erstens funktioniert der Sensor unabhängig von der Richtung, in der die Verschleißkräfte wirken. Zweitens lässt er sich so in viele Werkzeugformen integrieren.

An diesem Teil des Projektes können sich noch Industrieunternehmen beteiligen. Die Universität Bremen sucht Partner, die das System – Sensorschraube genannt – zusammen mit den Instituten weiterentwickeln wollen. Zusätzlich zu den Schleifscheiben könnten sich hiermit auch intelligente Bremssysteme, Rutschkupplungen oder Gleitringdichtungen realisieren lassen.

Zerspanwerkzeuge: Hitze auf des Messers Schneide

Direkt in die Wendeschneidplatte integriert sind Sensoren, mit denen Forscher in Aachen die Temperatur beim Zerspanen und den Verschleiß messen. Mitarbeiter des Laboratoriums für Werkzeugmaschinen und Betriebslehre (WZL) sowie dreier Fraunhofer-Institute arbeiten zusammen, um für diesen Fertigungsbereich ein intelligentes Werkzeug zu entwickeln. Die Sensoren bauen sie in die Verschleißschutzschicht der Wendeschneidplatte ein: Ein Netz von Widerstandsbahnen überzieht die Kolkfläche. Da diese Bahnen beim Zerspanen allmählich durchtrennt werden, lässt sich so der Fortschritt des Verschleißes erfassen. Um die Temperatur an der Spanfläche zu messen, setzen die Wissenschaftler zwei Sensoren ein. Der erste arbeitet im verschleißgefährdeten Kolkmittenbereich und liefert Signale, bis die Schicht verschlissen ist und er ausfällt. Der zweite liegt geschützt und ermöglicht das Abschätzen der Maximaltemperatur. Was für die Wendeschneidplatte funktioniert hat, versuchen die Wissenschaftler nun auf einen Drehmeißel zu übertragen.

Teilen: