Moderne Pumpensysteme decken den schwankenden Bedarf von Leitungsnetzen durch drehzahlveränderliche Antriebe. Das Regelsystem Hyamaster SPS setzt dafür eine integrierte SPS, zwei PID-Regler und eine Profibus-Schnittstelle ein.

Stefan Seemer ist Produktmanager Pumpenregelsysteme bei der KSB AG in Frankenthal

Pumpenregelsysteme mit Frequenzumrichtern haben sich in den letzten Jahren in Industrie, Energieversorgung und Wasserwirtschaft durchgesetzt. Sie passen nicht nur den Betrieb optimal an den Bedarf an, sondern führen auch zu spürbaren Energie-einsparungen. Die Drehzahlverstellung ist die beste Möglichkeit, um die mit dem Pumpenbetrieb verbundenen Kosten spürbar zu senken. Nach Angaben des Zentralverbands Elektrotechnik- und Elektronikindustrie (ZVEI) e. V., Frankfurt/M., verursachen Pumpenantriebe die Hälfte des Stromverbrauchs aller Elektromotoren in Deutschland. Bei einer durchschnittlichen Lebensdauer von etwas mehr als zehn Jahren bestimmen die Energiekosten rund 90 % der Lebenszykluskosten einer Pumpe. Im Vergleich dazu machen die Anschaffungskosten mit etwa 3 % nur einen geringen Anteil aus.

Moderne, geregelte Pumpensysteme bestehen neben Pumpen und Motoren aus Frequenzumrichtern, Regelung und Messtechnik sowie einer Bus-Anbindung. Sie verwirklichen ein Gesamtkonzept, in dem alle Komponenten genau auf den hydraulischen Prozess abgestimmt sind. Kommen solche Systemezum Einsatz, werden meist Größen wie Förderstrom oder Druck über die Drehzahl verändert. Herkömmliche Antriebe bieten dagegen nur eine konstante Drehzahl. Fordert der Prozess eine Mengenreduzierung, müssen dafür konventionelle Stellmethoden wie Drosselventile oder Bypass-Systeme eingesetzt werden, die immer mit Energieverlusten verbunden sind.

Drucksignale gelangen über Lichtwellenleiter zur Bus-Schnittstelle

Um komplexe Regelungsaufgaben zu erfüllen, hat die KSB AG, Frankenthal, im Dezember letzten Jahres das Pumpenregelsystem Hyamaster SPS auf den Markt gebracht. Es arbeitet mit der speicherprogrammierbaren Steuerung Simatic S7 von Siemens. KSB hat die Software gemeinsam mit dem SPS-Hersteller entwickelt und dabei die Erfahrungen aus dem Umgang mit drehzahlgeregelten Pumpen einfließen lassen. Das Programm ist in der Lage, auf den schwankenden Bedarf im Leitungsnetz selbstständig durch Anpassen der Betriebsparameter zu reagieren. Die Wirkungsweise lässt sich am Beispiel einer fiktiven Anlage zur Kühlwasserversorgung erklären. Die Station besteht aus drei Aggregaten und drei Frequenzumrichtern (siehe Bild) und hat die Aufgabe, Kühlwasser mit ausreichendem Druck an die nachgeordneten Verbraucher zu liefern – und zwar für den gesamten Fördermengenbereich. Dabei könnte es sich beispielsweise auch um eine Kühlschmierstoff-Versorgung für eine Fertigungsanlage handeln, in der tags 100 Werkzeugmaschinen arbeiten und in der Nachtschicht nur noch 20. Der aktuelle Bedarf lässt sich nie genau voraussagen. Schalten zum Wochenende hin alle Maschinen ab, schießt der Druck in die Höhe und das System muss die Pumpen rechtzeitig herunterregeln, um die Leitungen zu schützen. Bei Schichtbeginn am Montagmorgen verhält es sich umgekehrt: Die Pumpen müssen hochfahren, um den Druck zu halten.

Für die angenommene Kühlwasserversorgungsanlage gelten daher die folgenden Vorgaben: Die abgenommene Menge an Kühlwasser ändert sich ständig, die Fördermenge schwankt zwischen 0 und 100 %. Druckstöße müssen unbedingt vermieden werden. Die Verbraucher sind an eine 400 m lange Hauptleitung angeschlossen und benötigen einen Mindestversorgungsdruck von 40 % der Auslegungsförderhöhe. Den muss das System sicherstellen. Bei Volllast beträgt der dynamische Druckverlust zwischen der Pumpenstation und dem letzten Verbraucher rund 50 %. Auch der Zulaufdruck an der Saugseite der Pumpen kann um etwa 10 % schwanken.

Der Nenndruck der Rohrleitungen liegt unter dem maximalen Druck, den die Pumpen im Volllastpunkt erzeugen können. Um zu verhindern, dass der zulässige Wert überschritten wird, leitet in einer ungeregelten Anlage ein Überströmventil die überflüssige Fördermenge ab. Mit der Umstellung auf eine geregelte Anlage entfällt dieser Bypass. Die Pumpenmotoren verbrauchen jetzt nur noch die elektrische Leistung, die der abgenommenen Kühlwassermenge der Verbraucher entspricht.

Das Pumpenregelsystem Hyamaster SPS muss also dafür sorgen, dass Mindest- und Höchstdruck eingehalten werden. Der Solldruck wird auf 40 % eingestellt, die Messung des Kühlwasserdrucks erfolgt am letzten Verbraucher (Schlechtpunkt). Das Drucksignal selbst wird quer durch das Werk über einen Lichtwellenleiter auf die Profibus-Schnittstelle des Hyamaster übertragen. Der Sollwert kann über die Warte verändert werden und gelangt ebenfalls über den Lichtwellenleiter zur Profibus-Schnittstelle. Dank der zwei unabhängig voneinander arbeitenden PID-Regler lässt sich der Mindestversorgungsdruck der Anlage halten, ohne den maximalen Systemdruck zu überschreiten. Das selbstlernende Ein- und Ausschaltverhalten der Software stellt sich automatisch auf veränderte Anlagenbedingungen ein.

Die Pumpstation ist so aufgebaut, dass sie auch autark – ohne Unterstützung durch eine Leitwarte oder ein übergeordnetes Prozessleitsystem – arbeiten kann. In der Standardausführung lassen sich maximal vier Pumpen mit bis zu vier Frequenzumrichtern regeln. Die Motornennleistung pro Aggregat kann zwischen 0,75 kW und 630 kW liegen. Die in der Industrie weit verbreitete SPS Simatic S7 bietet nahezu unbegrenzte Möglichkeiten zur Erweiterung. Technische Neuerungen lassen sich auf Grund des modularen Aufbaus der Regler-Hardware jederzeit integrieren.

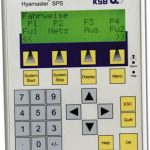

Die Parameter des Pumpenregelsystems werden über ein Anzeigemodul eingestellt, von dem aus sich die Pumpstation bedienen und beobachten lässt. Es zeigt alle Anlagen- und Pumpenzustände an. Jede Pumpe kann einzeln aus dem automatischen Betrieb heraus genommen werden. Sie wird dann von Hand gesperrt oder mit fester Drehzahlvorgabe gefahren. Manuell gesteuerte Vorgänge, wie das Anfahren der Pumpen oder ein Restentleeren des Behälters, können jederzeit vom Bedienmodul aus durchgeführt werden. Anschließend übernimmt die Automatik wieder die Steuerung der Pumpen, ohne dass es zu Drehzahlsprüngen kommt.

Bedienung und Parametereinstellungen erfolgen menügeführt. Hilfetexte und automatisch eingeblendete Informationen ermöglichen Änderungen ohne Suchen in der Dokumentation. Plausibilitätskontrollen verhindern Fehleinstellungen. Eine Betriebs- und Störmeldungshistorie erlaubt, die Ursachen für Störungen oder bestimmtes Betriebsverhalten auch nachträglich nachzuvollziehen. Die schnelle Inbetriebnahme unterstützt ein Quickmenü.

Manuelle Fahrweisen der Pumpen, Sollwert- und Istwertvorgaben sowie Schaltbefehle lassen sich auch von einer Leitwarte aus einstellen und aktivieren. Die Softwarevorausetzungen für eine Datenübertragung per Modem im Telekommunikationsnetz sind bereits vorhanden. Bei Bedarf braucht die Anlage nur noch mit der entsprechenden Hardware ausgestattet zu werden.

Teilen: