Eine breite Palette von Teilen, beispielsweise für den Fahrzeugbau, läßt sich durch Hydroumformen von Rohren, Strangpreßprofilen und Blechen wirtschaftlich herstellen. Vorteile bietet das Verfahren speziell bei komplexen Geometrien und schwer zu bearbeitenden Werkstoffen.

Prof. Dr.-Ing. Dr.h.c. Klaus Siegert ist Direktor des Instituts für Umformtechnik der Universität Stuttgart (IFU), Dipl.-Ing. Matthias Aust ist Wissenschaftlicher Mitarbeiter am IFU

Zunehmend an Bedeutung gewinnt seit etwa zehn Jahren die Hydroumformung von Rohren, auch Innenhochdruckumformung (IHU) genannt. Treibende Kraft dieser Entwicklung ist der Fahrzeugbau. Entsprechend wird heute eine breite Palette von Fahrzeugteilen durch dieses Verfahren wirtschaftlich hergestellt. Das Spektrum reicht von Komponenten, wie sie in Abgassystemen von Verbrennungsmotoren zu finden sind, über Pkw-Achs- und -Lenksysteme bis zu Motorträgern oder kompletten Bodengruppen von Leichttransportern.

Ausgehend von der IHU von Rohren, steigt inzwischen auch der Stellenwert des Hydroumformens von Aluminium-Strangpreßprofilen. Vermehrt diskutiert werden außerdem Verfahren der Hydroumformung von Blechen. Dies gilt insbesondere für die Produktion von Komponenten in kleinen Gesamtstückzahlen, beispielsweise für Pkw der Luxusklasse.

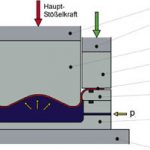

Beim Innenhochdruckumformen von Rohren oder Strangpreßprofilen werden die Teile mit Hilfe eines flüssigen Wirkmediums, gegebenenfalls unter Einleitung von Axialkräften, gegen die Wandung eines geschlossenen Werkzeugs geformt. Der maximale Druck bestimmt wesentlich, wie genau Radien und Formelemente des Werkzeugs auf dem Bauteil abgebildet werden. Zu beachten sind dabei spezielle Werkzeug- und Pressentechniken, die tribologischen Verhältnisse sowie die Umformbarkeit der eingesetzten Rohre und Profile.

Produktspezifische Betriebsmittelkosten nehmen ab

Durch den Einsatz neuer Werkstoffe, etwa hochfester Stähle, Aluminiumlegierungen und spezieller Tailored Tubes, verbunden mit der Integration vor- und nachgeschalteter Zusatzoperationen, wie Biegen, Lochen und Fügen, kann in einem einzigen Arbeitsgang ein IHU-Bauteil komplett hergestellt werden. Konventionell sind solche Teile nur durch Gießen oder einen mehrstufigen Umformprozeß mit anschließender Loch-, Beschneide- und Fügeoperation herzustellen. Entscheidend für die mit IHU erreichbaren Formgebungsgrenzen sind die Verfahrensgrenzen: Bersten, Falten, Ausknicken und Stülpen. Wesentlich beeinflußt werden die Verfahrensgrenzen von den Prozeß-, Werkstoff-, Werkzeug- und Maschinenparametern.

Die rasante Zunahme der IHU in der industriellen Fertigung hat auch die Hydroumformung von Blechen positiv beeinflußt. Insbesondere für Pkw mit geringer Gesamtstückzahl lassen sich durch den Einsatz dieses Verfahrens die produktspezifischen Betriebsmittelkosten deutlich senken. Allerdings bestehen immer noch Vorbehalte gegenüber hydraulischen Drucksystemen sowie gegenüber den erforderlichen hohen Preßkräften und den speziellen Werkzeugen. Dem ist entgegenzuhalten, daß beim Innenhochdruckumformen von Rohren und Profilen bereits bedeutend höhere Drücke und Preßkräfte beherrscht werden, als sie beim Hydroblechumformen erforderlich sind. Dies bringt es mit sich, daß nicht nur für die Hydroumformung von Rohren und Profilen sondern auch von Blechen die erforderlichen Hydraulik-Komponenten heute im Handel erhältlich sind.

Neben dem in der industriellen Fertigung eingesetzten hydromechanischen Tiefziehen erscheinen für Serienanwendungen zwei Prozesse am aussichtsreichsten: das Innenhochdruckumformen von Blechen sowie Verfahrenskombinationen aus konventionellem Tiefziehen und anschließendem Weiterverformen mittels Hydroumformung.

Das hydromechanische Tiefziehen wird seit Jahren zur industriellen Fertigung komplexer oder stark konischer Bauteile angewandt. Durch konventionelles Tiefziehen lassen sich diese nicht oder nur in mehreren Operationen herstellen eventuell sogar mit einer zwischengeschalteten Wärmebehandlung.

Beim hydromechanischen Tiefziehen tritt anstelle eines starren Werkzeuges ein hydraulischer Gegendruck. Dieser kann dadurch aufgebaut werden, daß der Stempel bei der Abwärtsbewegung das Hydraulikmedium komprimiert, oder indem das Medium aktiv mittels Pumpenantrieb mit Druck beaufschlagt wird.

Da für das hydromechanische Tiefziehen nur ein formgebendes Element – meist der Stempel – notwendig ist, lassen sich die erforderlichen Werkzeuge bis zu 40 % günstiger und schneller herstellen als beim konventionellen Tiefziehen. Dies ist insbesondere für die Produktion kleiner und mittlerer Serien von Bedeutung. Zu den weiteren Vorteilen gehören die Möglichkeiten des Ziehens schwieriger Bauteilgeometrien und schwer umformbarer Werkstoffe.

Hydraulischer Gegendruck ersetzt starres Werkzeug

Das Verfahrensprinzip der IHU von Blechen besteht darin, daß zwischen zwei Platinen, die randseitig miteinander verschweißt sein können, ein flüssiges Wirkmedium eingebracht wird. Durch den ansteigenden Flüssigkeitsdruck zwischen den Platinen entsteht ein entsprechend der Werkzeuggravur geformtes hohles Bauteil.

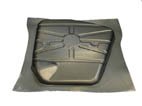

Ein wirtschaftliches Ziel beim Innenhochdruckumformen von Blechen ist die Integration von Schneid-, Loch- und Fügevorgängen in den IHU-Prozeß. Anwendungsbeispiele dieses Verfahrens sind komplette Kraftstofftanks oder B-Säulen von Automobilkarosserien. Interessant sind die Verfahren der Hydroumformung insbesondere aufgrund der künftigen Anforderungen an die Automobiltechnik sowie der zu erwartenden Stückzahlen. Dies gilt vor allem für die Produktion von Karosserie-Strukturbauteilen, Abgassystemkomponenten und Außenhautteilen. Ein notwendiger Bestandteil für die Werkzeugauslegung und die Analyse des Umformprozesses ist die FEM-Prozeßsimulation. Dadurch läßt sich schon in der Bauteil- und Werkzeugentwicklungsphase die Machbarkeit einer Werkstückgeometrie feststellen.

Neue Pressenkonzepte sorgen für höhere Produktivität und führen zu kostengünstigeren Lösungen. Diese bilden die Grundlage für künftige Weiterentwicklungen und neue Serienanwendungen hydrogeformter Bauteile. Zu den Hauptzielsetzungen für die Zukunft zählen weitere Verbesserungen der Werkzeuge. Vor- und nachgeschaltete Operationen, wie Biege-, Loch-, Beschneide- und Fügeoperationen sind wesentliche Prozesse, die in den Gesamtablauf zu integrieren sind.

Die Aktualität und Bedeutung der Hydroumformung spiegelt sich in den mehr als 500 Teilnehmern der Internationalen Konferenz für Hydroumformung wieder, die kürzlich in Fellbach bei Stuttgart stattfand.

Weiterführende Informationen zum Themenkomplex Innenhochdruckumformung bietet der Tagungsband der Internationalen Konferenz für Hydroumformung. In 37 Beiträgen werden auf 568 Seiten theoretische Grundlagen, Werkzeugtechnik, einsetzbare Werkstoffe, FEM-Prozeßsimulation, Maschinen und Serienanwendungen der Hydroumformung behandelt.- Kontakt: Institut für Umformtechnik (IFU), Stuttgart, Tel. 0711/121-3849.

Teilen: