Sie soll das Fertigen einfacher Drehteile in Deutschland wieder wirtschaftlich machen. Die Vorteile der Profilschleifmaschine Grindturn Alpha kommen besonders beim Zerspanen harter und zäher Werkstoffe zum Tragen. Bei vielen Teilen ist sie deutlich schneller als konventionelle CNC-Drehmaschinen. Zudem fallen bei großen Serien die Werkzeugkosten erheblich niedriger aus.

Von unserem Redaktionsmitglied Haider Willrett haider.willrett@konradin.de

„Mit dieser Maschine revolutionieren wir die Fertigung einfacher Drehteile“, sagt Willy Degen selbstbewusst. „Je nach Werkstück ist unsere Grindturn zwischen zwei und zehn Mal schneller als ein moderner CNC-Drehautomat.“ Das gelte für Teile ohne Innenbearbeitungen, Hinterschneidungen oder Querbohrungen. Wo immer komplexe Außenkonturen gefragt sind, sei die Maschine jedoch in ihrem Element, ergänzt der Geschäftsführer der gleichnamigen Werkzeugmaschinen GmbH & Co. KG in Schömberg-Schörzingen.

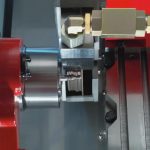

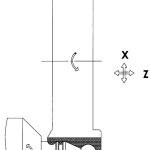

Anders als beim Drehen, rotiert beim Grindturn-Konzept das Werkzeug. Das Werkstück kann stehen oder im Gegenlauf drehen. Wird von der Stange gearbeitet, muss deshalb nicht deren komplette Masse beschleunigt und abgebremst werden. Anstelle einer stationären Schneide spanen tausende superharter CBN- oder Diamantkörner – je nach Werkstoff, der zu bearbeiten ist. Die Schleifscheibe hat bereits die fertige Kontur des Werkstücks und wird lediglich radial eingestochen. Bei Bedarf trennt eine Zusatzschneide das Teil sauber und butzenfrei von der Stange, während zugleich das nächste hergestellt wird. „Maßhaltigkeit und Qualität sind unabhängig von der Prozessdauer und der Losgröße immer gleich gut“, stellt Degen fest. Dazu trage auch bei, dass sich das Werkstück um höchstens 1 bis 2° erwärmt.

Weitere Vorteile gegenüber dem Drehen: Fließspäne, die den Prozess stören könnten, sind ausgeschlossen, und „die Werkzeugkosten fallen bei größeren Serien deutlich geringer aus“. Je härter und zäher das Material ist, umso größer seien die Vorteile des Verfahrens, betont Degen. Der zu bearbeitende Werkstoff hat direkten Einfluss auf die Standzeit der Schleifscheibe. Muss sie bei normal zerspanbaren Stählen nach etwa 300 000 Werkstücken neu belegt werden, „haben wir bei gehärtetem Material mit mehr als 59 HRC bereits Standmengen von über einer Million erreicht“. Die teilespezifische Schleifscheibe rechne sich nach etwa 60 000 Bauteilen. Ist das Ende ihrer Standzeit erreicht, kann sie bis zu 15 Mal neu belegt werden. Die Kosten dafür liegen etwa bei der Hälfte einer neuen Scheibe.

Entscheidend für den Prozess ist die hohe Schnittgeschwindigkeit. Je höher sie liegt, desto länger bleibt die Schleifscheibe bissig. „Während das Korn bei niedrigen Geschwindigkeiten eher drückt, schneidet es bei hohen Drehzahlen sauber und bleibt dadurch länger scharf“, erläutert Willy Degen. Voraussetzungen für die hohen Schnittgeschwindigkeiten – der Grindturn-Prozess läuft mit 150 m/s – ist ein spezielles Kühlverfahren. „Wir haben einen Kühlschuh entwickelt, der genau die Kontur der Schleifscheibe hat“, erläutert der Tüftler. „Der Spalt zwischen der Scheibe und dem Kühlmittelaustritt beträgt 0,1 mm.“ Mit einem Druck von 25 bar werden 150 l Kühlmittel in der Minute über die Bearbeitungsstelle gespült. Zusammen mit der großen Umfangsgeschwindigkeit der Schleifscheibe bewirkt das Kühlsystem, dass sich der Kornzwischenraum deutlich langsamer zusetzt als bei herkömmlichen Schleifprozessen. Folge: Die Standzeit ist erheblich länger.

Große Bedeutung hat auch das Korn, mit dem die Schleifscheibe belegt ist. „Dabei geht es nicht um die Größe des Korns, sondern um dessen Qualität“, beschreibt Degen. „Es erfordert sehr viel Know-how, Geometrie und Zusammensetzung der Körner auf die jeweilige Anwendung abzustimmen.“ Neben spitzeren und runderen Körnern können die Spezialisten beispielsweilse auf extrem harte, tendenziell weichere oder zähere Qualitäten zurückgreifen. Die Schörzinger liefern deshalb nicht nur die Maschine, sondern auch den kompletten Prozess. Dazu gehören auf das jeweilige Werkstück abgestimmte Schleifscheiben, das passende Kühlsystem und die erforderlichen NC-Programme. „Der Kunde braucht nur noch auf den Startknopf zu drücken und die Maschine arbeitet.“ Wechselt das Werkstück, so kann der Anwender innerhalb von rund 30 min die Schleifscheibe und den Kühlschuh wechseln sowie das mitgelieferte NC-Programm aufspielen.

Die Grindturn sei für den mannlosen Betrieb prädestiniert, betont Degen. Die Materialzufuhr erfolgt durch einen Stangenlader oder – wenn Einlegeteile zu bearbeiten sind – mittels einer vollautomatischen Zu- und Abführeinheit. Für Prozesssicherheit sorgt ein spezielles Wucht- und Überwachungssystem. Der Wuchtkopf ist in der Schleifspindel integriert. Am Spindelende sitzt ein Sensor, der die ermittelten Daten direkt an einen Rechner sendet. „Dadurch können wir den Fertigungsprozess lückenlos überwachen“, sagt Degen. „Sobald eine Unwucht auftritt, korrigiert das System bei laufender Spindel.“ Abhängig von der geforderten Teilequalität kann der Anwender in der Steuerung ein Toleranzfenster für die zulässige Unwucht definieren. „Je feiner gewuchtet wird, desto besser sind das Schleifbild und die Standzeit.“ Außerdem lässt sich mit dem System der Zustand der Schleifscheibe überwachen. Neigt sich die Standzeit dem Ende zu, nimmt der Schnittdruck und damit auch die Unwucht zu. Liegt sie schließlich außerhalb des Toleranzbereichs und kann sie nicht automatisch kompensiert werden, schaltet das System die Maschine ab.

Die hohe Prozessstabilität, die kurzen Fertigungszeiten und die günstigen Werkzeugkosten haben auch Jörg Haller von der Grindturn überzeugt. Er ist Betriebsleiter bei der Flaig + Hommel GmbH. Die Aldinger bearbeiten kaltfließgepresste Teile zurzeit parallel auf einer speziell für diese Werkstücke angeschafften Sonderdrehmaschine und auf einer Grindturn. „Die Degen-Maschine ist rund 30 Prozent schneller“, verrät Haller. Und: Während das Drehwerkzeug nach rund 12 000 Teilen verschlissen sei, erreiche die Schleifscheibe Standmengen von rund 300 000 Stück. Die Adaption der Automatisierung für die beiden zu bearbeitenden Einlegeteile sei nicht ganz einfach gewesen, gemeinsam mit den Degen-Technikern habe man jedoch inzwischen die Aufgabe gelöst. Auch im Bereich Software hätten die Schörzinger für Verbesserungsvorschläge immer ein offenes Ohr gehabt und schnell reagiert.

Die Lieferzeit für eine Grindturn liegt zwischen drei und vier Monaten. Zuführsysteme für Einlegeteile seien mit einem höheren Entwicklungsaufwand verbunden, begründet Willy Degen diese Spanne. Das Investitionsvolumen liegt – je nach Automatisierungstechnik – zwischen 200 000 und 280 000 Euro. Dafür bekommt der Kunde eine voll ausgestattete Maschine und einen auf sein Werkstück abgestimmten Prozess.

Rund fünf Jahre hat Degen – unterstützt von einem Schleifscheibenhersteller und der Fachhochschule Furtwangen – an dem Verfahren gearbeitet. Vor gut zwei Jahren wurden die ersten Prototypen bei zwei großen Automobilzulieferern installiert und aufgrund der Erfahrungen im rauen Produktionsalltag kontinuierlich weiterentwickelt. Letzten Sommer waren Maschine und Prozess serienreif. Tüftler Degen mag sich mit dem Erreichten jedoch nicht zufrieden geben. Er kann sich für die Zukunft deutlich höhere Schnittgeschwindigkeiten vorstellen. „Werte bis zu 250 Meter pro Sekunde sollten aus heutiger Sicht möglich sein. Vorausgesetzt, man schafft es, die Wärme schnell genug abzuführen.“ Sowohl die Standzeit als auch die Schnittleistung ließen sich so noch mal deutlich steigern.

Die Profilschleifmaschine Grindturn Alpha soll rotationssymmetrische Drehteile ohne Innenbearbeitungen oder Hinterschneidungen bis zu zehn mal schneller fertigen als ein CNC-Drehzentrum (Bilder: Degen)

Referenzteil

Kegel aus X12 CrNiS 18 8 (1.4305)

Bearbeitungszeit:

Grindturn (Einstechen, Trennen): 4,5 s

konventionelle Drehbearbeitung

(Kontur drehen, Einstich, Facettieren, Trennen): 34,0 s

Werkzeugkosten: (bei einer Serie von 300 000 Teilen)

Grindturn: ca. 2000 Euro

Drehen: ca. 6000 Euro

Kosten CBN-Scheibe pro Teil: 0,01 Euro

Teilen: