Der Hamburger Maschinen- und Anlagenbauer Kroenert hat seine internen Geschäftsprozesse auf einer standardisierten IT-Plattform verknüpft und erreichte damit unternehmensweit mehr Transparenz.

Manuel Göpelt ist Fachjournalist in Köln

Können auch komplexe Projekte wie der Bau einer Produktionsanlage mit ERP-Systemen wirtschaftlicher gesteuert werden? Die Überlegung bietet sich an, denn eine der Stärken von betriebswirtschaftlicher Standardsoftware zeigt sich darin, dass sämtliche Geschäftsabläufe in einem Informationssystem transparent abgebildet und in Echtzeit gesteuert werden können. Dennoch sind viele Maschinen- und Anlagenbauer eher skeptisch, ob sich diese Vorteile auch in ihrer Branche einstellen.

Einen gravierenden Knackpunkt sehen sie darin, dass sich die Angebote vornehmlich auf die Belange der Serienfertiger konzentrieren. Konsequenterweise verlassen sich die meisten Auftragsfertiger deshalb auf Individualentwicklungen. Dass sie dabei in puncto Flexibilität ihre Ansprüche etwas herunterschrauben müssen, erscheint ihnen als das geringere Übel.

Die Hamburger Kroenert-Gruppe, zu der auch die Max Kroenert GmbH & Co. KG gehört, hat sich von diesen Einwänden nicht beeindrucken lassen und geht einen anderen Weg. 20 Jahre nach der Einführung des ersten PPS-Systems traf der Maschinen- und Anlagenbauer die strategische Entscheidung, die internen Geschäftsprozesse auf einer standardisierten IT-Plattform zu verknüpfen und integriert zu steuern. Hierzu zählen insbesondere die Kernbereiche Vertrieb, Konstruktion, Produktion, Logistik, Montage und Instandhaltung sowie das Rechnungswesen. Ziel war es, unternehmensweit mehr Transparenz zu schaffen, die Synergien der vier Gruppenmitglieder besser zu nutzen, die Durchlaufzeiten zu verkürzen und die Lagerbestände zu reduzieren.

Da die Unternehmensgruppe für diese Aufgaben kein ausreichendes Potenzial im eingesetzten PPS-System der PS Systemtechnik entdeckte, sah sich das Management nach einer Alternative um. Schließlich entschied sich der Auftragsfertiger mit dem Software-Paket AMS++ (Auftrags-Management-System) der Hinrichs+Müller GmbH aus Kaarst für eine durchgängige ERP-Lösung, die für den Maschinen- und Anlagenbau zugeschnitten ist.

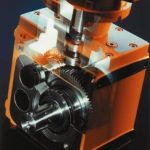

„Unsere Anforderungen umfassen ein breites Spektrum“, erklärt Organisations-Leiter Uwe Faulwetter. „Zwar eint unsere vier Mitgliedsunternehmen die Geschäftsidee, kundenspezifische Sonderanfertigungen zu liefern. Doch die Spanne reicht von der auftragsbezogenen Serienfertigung bei Industriegetrieben bis hin zur Einzelfertigung von Beschichtungsanlagen.“ Entsprechend vielfältig sind die Geschäftsabläufe der Unternehmensbereiche.

Aktuell deckt die Installation den gesamten Lebenszyklus vom Vertrieb bis zur Instandhaltung ab. Den Anfang macht ein Modul, in dem alle Mitarbeiter in der Akquise Neukontakte und Interessenten hinterlegen, um Vertriebsaktionen übergreifend zu steuern. Außendienstler sind über Terminalserver und Internet eingebunden. Zur Angebotskalkulation gibt es beim Maschinenbauer Kroenert die Verknüpfung mit einem Expertensystem, das wieder verwendbare Daten aus bereits abgeschlossenen Aufträgen einbringt. Da die Anlagen von Kroenert sich aus bis zu 100 000 Teilen zusammensetzen, lässt sich auf diesem Weg die Kalkulation deutlich kostengünstiger und schneller erledigen.

Kommt es zu einem Auftrag, beginnt die Konstruktion. In Verbindung mit den CAD-Systemen werden wachsende Stücklisten und Arbeitspläne erstellt, die Bedarfe verursachen. Über Anforderungen gehen Kaufteile direkt in den Einkauf. Für Fertigungsteile setzt die Feinplanung ein. Im Bereich der Produktionssteuerung deckt das System jetzt die ganze Bandbreite unterschiedlicher Auftragstypen ab. Hierbei unterstützt das Software-System auch die verlängerte Werkbank, was für Kroenert entscheidend ist. Die Wertschöpfung des Anlagenbauers liegt bei 30 %.

Mit einer Reihe von Zulieferbetrieben erfolgt die Kommunikation vollautomatisiert über MS Excel oder ASCII-Dateien. „Wir wollen Fremdfirmen noch kein direktes Zugriffsrecht auf unser ERP-System gewähren“, begründet Uwe Faulwetter diesen informationstechnischen Umweg. Stattdessen werden die erforderlichen Artikelstrukturen aus den Stücklisten in Excel-Sheets eingelesen und vom Einkauf an die externen Partner weitergeleitet. Häufig geht es dabei um die Weiterverarbeitung von Vorprodukten sowie um Preispflege und Bestellungen. Aufgrund der Integration mit der Fertigung können die Einkäufer in Echtzeit feststellen, wann das weiterzuverarbeitende Teil verfügbar ist. „Früher musste anstelle dieser automatischen Prozesse viel telefoniert und herumgelaufen werden“, erinnert sich Uwe Faulwetter. „Und das kostete jede Menge Zeit.“ Obwohl durch diese Vorgehensweise bereits viel Entlastung stattfindet, verlangt der Markt, dass weitere Schritte gegangen werden. „Derzeit planen wir mit AMS++ die Komplettvergabe ganzer Baugruppen mit der eventuellen Beistellung einzelner Artikel aus unseren Lägern“, so Faulwetter.

Während des gesamten Projekts erhalten die Verantwortlichen eine mitlaufende Kalkulation. Somit wissen sie immer, ob die Kosten noch dem Budgetentwurf entsprechen. Falls nicht, gibt es entsprechende Warnmeldungen. Eine solche Transparenz ist für den Einzelfertiger Kroenert entscheidend. Das Unternehmen muss Projekte mit Laufzeiten bis zu Monaten steuern und eventuelle Schieflagen so früh wie möglich erkennen. Nur so können die Projektmanager rechtzeitig gegensteuern.

Wenn eine Anlage ausgeliefert und montiert ist, erstellt das ERP-System eine Service-Liste. Sie empfiehlt dem Kunden, welche Ersatz- und Verschleißteile er in welcher Stückzahl einlagern sollte. Diese kundenspezifischen Vorschläge beugen auch eventuellen Produktionsstillständen bei den internationalen Kunden vor. Um den Kundenservice weiter auszubauen, plant Kroenert die automatisierte Erstellung von Dokumentationen. Mit einer solchen elektronischen Maschinenakte lassen sich ohne die bisherige Handarbeit alle relevanten Informationen an den Kunden ausliefern. Hierzu zählen unter anderem Maschinenlebensdaten, Stücklisten, Zeichnungen, Feinspezifikationen und Abnahmeberichte.

Alle Verbesserungen sind Teil einer langfristigen Offensive, mit der die Unternehmensgruppe ihr Dienstleistungsangebot ausbauen will. Einen zentralen Schritt zur Stärkung des Angebots vollzog der Mittelständler in diesem Sommer: So erhielt der gesamte Außendienst der zur Kroenert-Gruppe gehörenden ZAE GmbH einen Internetanschluss an das ERP-System. Dieser kann nun seine Daten vom jeweiligen Standort aus direkt einpflegen, wodurch der bisherige Erfassungsaufwand gesenkt wurde. Das eigentliche Plus der Anbindung zeigt sich allerdings erst im Informationsaustausch mit dem Stammhaus. Die Außendienstmitarbeiter können sich jetzt im Vorfeld eines Kundenbesuchs ein Bild über alle laufenden Angebote, Aufträge und Liefertermine verschaffen. Auch die Hamburger Zentrale profitiert von der Online-Kommunikation, denn alle Kundenkontakte lassen sich auswerten.

Wenn Uwe Faulwetter heute seine Erfahrungen mit dem AMS-System zusammenfasst, dann spiegelt sie die generellen Anforderungen des Mittelstands an IT-Dienstleister wider: „Dass die Grundfunktionalität des ERP-Systems gut ist, setze ich voraus“, betont Faulwetter. „Weit wichtiger ist uns, dass wir im IT-Dienstleister einen Partner auf gleicher Augenhöhe haben. Er sollte unsere Sprache sprechen und uns als Berater neue Impulse geben können.“

Software unterstützt auch die verlängerte Werkbank

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: