Begrenzt elastische Riemen laufen nicht nur besser auf kleinen Scheiben. Einmal korrekt montiert, ermöglichen sie zudem über die gesamte Lebensdauer einen leisen Betrieb, ohne dass ein Nachspannen erforderlich wäre.

Danilo Di Cesare ist Mitarbeiter im Bereich Forschung und Entwicklung bei der Dayco Industrial Europe im italienischen Chieti Scalo. Prof. Enzo Zagatti und Eriberto Zaffonato forschen an der Universität Padua

Nicht größer als ein Pfennigstück können die Scheiben sein, auf denen elastische Antriebsriemen vom Typ TEM der italienischen Dayco Europe SpA, Chieti Scalo, laufen. Obwohl sie durch diesen kleinen Biegeradius stark belastet sind, sollen sie eine hohe Lebensdauer erreichen.

Dieses Ziel haben die Entwickler erreicht, ohne die Geometrie der Riemen zu verändern – der Anwender hat also jederzeit die Möglichkeit, bestehende Systeme mit den neuen Riemen auszustatten. Die veränderten Eigenschaften der Riemen werden durch längliche Fasern möglich die in die Elastomerkörper integriert sind. Diese Fasern sind zwar zugresistent, doch in begrenztem Maße dehnbar. So lassen sich auch bei beengtem Bauraum Antriebssysteme mit Poly-Keilrippenriemen konstruieren, die große Übersetzungen erfordern.

Neu an den elastischen Elementen ist vor allem die Idee der Hersteller, durch eine Vorspannung die Verformungen auszugleichen, die vor allem an der Riemenunterseite auftreten. Bei herkömmlichen Riemen führen diese häufig dazu, dass sich Einlage und Gummimischung voneinander ablösen und so die Lebensdauer der Riemen drastisch sinkt.

Um den gewünschten Effekt im Betrieb zu erzielen, müssen die Produkte nach festgelegten Vorgaben eingebaut werden. Beim Montieren wählt der Anwender eine anfängliche Montagespannung. So entsteht eine gleichförmige elastische Anzugsdeformation, die auf den gesamten Querschnittsbereich des Riemens verteilt ist. Sie gleicht vollständig oder zumindest teilweise die Verformung aus, die in den Bereichen des Riemens auftritt, die beim Umlauf um eine herkömmliche Riemenscheibe unterhalb der Längselemente liegen. Anders gesagt geben die Fasern im Riemenkörper soweit nach, dass der an der Scheibe zusammengedrückte Teil nicht so stark gepresst wird, dass die Gesamtstruktur zu Schaden kommt.

Wie lange so ein Riemen auf Scheiben mit einem kleinen Durchmesser laufen kann, hängt vor allem von der Wahl der integrierten Längselemente ab. Sie müssen selbst nach dem Vulkanisieren in der Lage sein, ein Zehntel der geforderten Bruchlast zu ertragen, und sich gleichzeitig soweit dehnen, dass sie auch die erforderliche Strekkung erreichen können.

Die TEM-Riemen erfüllen diese Anforderungen und eignen sich für synchrone Übertragungssysteme, die für eine Leistung unter 2 bis 3kW ausgelegt sind. Sie dehnen sich stärker als herkömmliche Riemen, die beim Betrieb nur eine Deformation von etwa 1 % ihrer Produktionswirklänge erfahren. Für die elastischen Riemen liegt dieser Wert bei rund 3 bis 4 %. Während sie im laufenden Antriebssystem Kräfte übertragen, steigt die Deformation im gespannten Trum sogar auf 5 bis 7 %.

Der Durchmesser eines Polyamid-Faserstranges, der den Riemen dehnbar macht, beträgt etwa 0,6 mm. Seine Bruchlast liegt bei Werten um 140 bis 150 N mit Streckungen in der Größenordnung von 20 bis 25 %. Die einzelnen Fasern sind verdrillt, und sowohl die Art der Windung als auch die elastischen Eigenschaften der Fasern selbst beeinflussen das Verhalten der Riemen bei Belastung. In der ersten Phase der Längsdehnung ist der physische Streckungseffekt der Drillung bemerkbar, während später das Strecken unter Last ausschließlich von den mechanischen Eigenschaften der Grundfasern abhängt.

Mit Hilfe dieser Fasern wurden Riemenserien produziert, die sich in der Zahl der integrierten Windungen unterscheiden. Innerhalb der Serien variieren gleichartige Riemen in den Eigenschaften, die ihre Zugkurve beschreibt, um nicht mehr als ± 1 % – obwohl die aktuelle Herstelltechnik nicht erlaubt, die Anzahl der Windungen in nominal gleichen Produkten exakt zu bestimmen.

Der heutige Vulkanisier- und Formpressungsprozess, den die Riemeneinlage zusammen mit der Gummimischung erfährt, beeinflusst die anfänglichen mechanischen Merkmale des Faserstranges nicht nennenswert. Diese Tatsache ist besonders wichtig: So können die Entwickler schon in der Designphase die mechanischen Eigenschaften eines Riemens mit großer Genauigkeit vorhersehen und diejenige Einlage aussuchen, die dem Riemen genau die gewünschte Elastizität verleiht.

Der Spannungsabfall, den der Polyamidfaserstrang mit der Zeit bei konstanter Deformation erfährt, muss beim Entwickeln des Riemens berücksichtigt werden. Bei heute üblichen Montagestreckungen von 3 bis 5 % erreicht der Spannungsabfall 25 bis 30 %, sofern die Bedingungen konstant bleiben. Bei wechselnden Bedingungen treten leicht höhere Werte auf. Dieses Phänomen ist jedoch vorübergehend und taucht innerhalb einer Zeitspanne auf, die im Vergleich zur gesamten Betriebslebensdauer des Riemen als gering angesehen werden kann.

Insgesamt bieten die elastischen Riemen nicht nur dann einen Vorteil, wenn sie auf Scheiben mit kleinem Durchmesser laufen. Verglichen mit herkömmlichen Riemen, reduzieren sie auch bei anderen Anwendungen die Gesamtkosten eines Antriebssystems.

Schon beim Montieren erhält der elastische Riemen die Spannung, die einen einwandfreien Betrieb über die gesamte vorgesehene Lebensdauer sichert. Rollen oder andere Spannvorrichtungen können daher entfallen. So lassen sich praktisch alle Riemenscheiben auf den Antriebswellen gleich mit festem Achsabstand verzapfen, sobald die korrekte Montagespannung eingestellt ist. Abstand, Durchmesser der Riemenscheiben und Trumlänge müssen derart gewählt werden, dass sie den Riemen im gewünschten Maß strecken.

Das Montieren lässt sich leicht automatisieren. Das ist vor allem dann wichtig, wenn die Riemen in Produkt-Serien mit großer Stückzahl verwendet werden sollen, wie es bei elektrischen Haushaltsgeräten oder Fahrzeugen der Fall ist. Im Betrieb schließlich treten seltener Gefahren und Schäden an der Antriebswelle durch Überlast auf, da der Riemen sich in begrenztem Maß streckt und so kurzzeitig die Belastung ausgleicht. Der TEM-Riemen dämpft Schwingungen im Gesamtsystem und reduziert das Grundgeräusch deutlich.

Antriebe mit elastischen Riemen: Erst die Analyse führt zum effizienten System

Um ein Antriebssystem mit elastischen Riemen auszulegen, stehen dem Konstrukteur zwei Wege offen. In jedem Fall müssen Vorspannung und Riementyp aneinander angepasst werden.

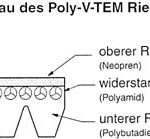

Riemen-Aufbau: Elastisch durch Polyamid-Fasern

Der elastische Poly-Keilrippenriemen setzt sich zusammen aus

– einem Körper auf der Basis eines Polybutadiengemischs, der auf der Oberfläche mit willkürlich angeordneten Nylonfasern verstärkt ist,

– einer Einlage aus verdrillten Polyamidfasern, die dehnbar ist, und

– einem oberen Riemenaufbau, bestehend aus einem Neoprengemisch, das stark mit Nylon- und Glasfasern angereichert ist. Sie sind transversal zum Verstärkungscord angeordnet. Darauf lässt sich die Zugstrangeinlage gut verankern.

Teilen: