Wer bislang annahm, die Nebenzeiten in der Drehtechnik seien kaum noch zu unterbieten, darf umlernen: Mit frischer Denke entwickelt und mit Schweizer Gründlichkeit realisiert, drückt die K250 LSK unproduktive, gleichwohl teure Laufzeit auf historischen Tiefstand. Dass die Frontdrehmaschine der Kummer Frères S.A. dabei ganz nebenbei für mehr Präzision sorgt, liegt an ihrem Konzept.

Von Chefreporter Wolfgang Filì chefreporter@fili.net

„Präzision bedeutet bei Werkzeugmaschinen mehr als nur die Genauigkeit ihrer Komponenten“, sagt Christian Kummer. „Hochauflösende Steuerungen und Wegmesssysteme oder die Maschinenabnahme über exakte, statisch-geometrische Prüfungen der Spindelnase sichern lediglich isolierte Gütemerkmale.“ Nach Ansicht des Geschäftsführers der Kummer Frères S.A. in Tramelan/Schweiz kommt es viel mehr darauf an, dieses Potenzial bestmöglich aufs Werkstück zu übertragen. Er öffnet eine Vitrine, greift sich zwei Hand voll Metallteile und verteilt sie auf dem Tisch. Sie sind rotationssymmetrisch oder unrund. Einige haben Passstücke. Manche sind spiegelblank, andere in Anlassfarbe und hartbearbeitet. Wieder andere sind filigran aus Guss gespant oder haben einfach nur eine vertrackte Geometrie. Dies seien allesamt Teile mit µm-Toleranz, erklärt Kummer, wie sie typischerweise auf der Frontdrehmaschine K250 LSK gefertigt werden. Mit gewöhnlichen Drehmaschinen sei diese Präzision nur schwer zu erreichen.

Das „K“ in der Typbezeichnung steht für den Herstellernamen, die „250“ für den Verfahrweg in X-Richtung und das „LSK“ schließlich für die Linearschlitten-Kinematik. 2001 auf der internationalen Branchenmesse Emo erstmals vorgestellt, ist die Maschine seit Sommer 2002 über 20 Mal ausgeliefert worden und entwickelt sich für das bislang eher auf Sonderlösungen spezialisierte Unternehmen zum lohnenden Standard. Die Kunden kommen aus der europäischen Automobilindustrie nebst Zulieferern, der Textilmaschinen- und Hydraulikbranche sowie der Unterhaltungselektronik. Vorwiegend sind es Massenproduzenten. Vorausgesetzt, dass die Konjunktur nicht weiter abwärts dreht, rechnet Christian Kummer mit über 60 verkauften Einheiten bis 2005.

Der Optimismus ist wohl begründet, denn mit der K250 LSK lösen die Schweizer ihren hoch gesteckten Anspruch ein. So schöpft die Maschine das Potenzial der Linearantriebe aus, ohne unnötig Sensationswerte vorzuhalten: Die Beschleunigung in X- und Z-Achse liegt bei jeweils 10 m/s², der Eilgang über den maximalen Verfahrweg von 250 und 100 mm hinweg erreicht 60 m/min. „Positioniert wird stets unter einen Mikrometer genau“, betont Kummer.

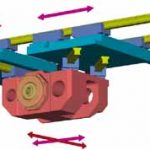

Das zu Grunde liegende Konzept ist ebenso einfach wie genial. Es besteht aus einem leichten, beweglichen Spindelstock mit direktem Spindelantrieb, zwei Linearschlitten, die als Scherenkinematik wirken und an einem Portal aufgehängt sind, sowie einem mit hydraulisch gebundenem Beton ausgegossenen Stahlgestell. Die Zerspanwerkzeuge sind auf einem feststehenden Spannblock fixiert. Dadurch ist die Konstruktion sehr steif: Lediglich 2,5 % der 7 t Gesamtmasse werden bewegt.

Beim Bearbeiten von Pumpengehäusen, Brennraumeinlässen in Common-Rail-Dieseln oder Lenkungsteilen macht sich die dadurch mögliche Dynamik bezahlt. Bis zur Hälfte der ansonsten üblichen Leerfahrtzeiten werden gekappt. „Stimmt die Auslastung der K250 LSK“, so wirbt der Chef, „spielt sie die Investitionskosten in kurzer Zeit wieder ein.“ Bei einem Einstandspreis von 140 000 Euro für die einsatzbereite Maschine ohne Werkzeugeinrichtung ist dies eine gewagte Aussage, „die wir aber belegen können“, betont Kummer.

Was das Teilespektrum betrifft: Das kleinste, bislang auf der Maschine einbaubereit gefertigte Werkstück war ein Ventilsitz mit 3 mm Durchmesser, das größte ein Kupplungsteil mit 250 mm Durchmesser. Die maximale Länge beträgt 200 mm. Typisch sind Futterdrehteile, die bis 50 mm durchmessen, bis zu 64 HRC hart sind und in Hunderter-Serien über den Tag verteilt bearbeitet werden. Von Vorteil ist dabei, dass die Maschine sich schnell umrüsten lässt. Die Werkzeugblöcke mit bis zu acht Stahlhaltern lassen sich im Handumdrehen tauschen. Für die Spindelaufnahme gibt es eine große Auswahl an Spannelementen wie Backen- und Segmentfutter, Axialzangen und Spreizdorne sowie Vakuum- und Schwenkspanner für Teile, die empfindlich, asymmetrisch oder labil sind oder eine Unwucht haben.

Die Grundarbeitsweise der K250 LSK beim Drehen – ruhendes Tool, rotierendes Teil – lässt sich beim Fräsen oder Bohren umkehren. Kummer bietet dazu eine Reihe von Spindeln an, die an spezifische Bearbeitungen angepasst sind. Beispiel dafür ist eine mit bis zu 12 000 min-1 rotierende Microspeed-Spindel, für die es auch die entsprechenden Spannmittel gibt. Außerdem steht auf Wunsch eine Ausführung mit Y-Achse zur Verfügung.

Kernstück und Voraussetzung für Präzision und Tempo sind in jedem Fall die kompakten Linearschlitten der Maschine. Prinzipiell entspricht ihre Kinematik einer Schere. Die Schlitten laufen in einer gemeinsamen Führung und werden von Linearmotoren angetrieben, die über einen integrierten Kühlkreislauf thermisch stabilisiert sind. Beim Verfahren in X-Richtung bewegen sich die Schlitten synchron. Das Verfahren in der Z-Achse dagegen ist das Ergebnis einer relativen Bewegung der Schlitten zueinander in X-Richtung. Bedingt durch die um 45º versetzt angeordneten unteren Führungen, bewegt sich der stabil aufgehängte Spindelstock vor- und rückwärts. Auf schwere Antriebe, möglicherweise restfehler- und verschleißanfällige Kugelrollspindeln und übereinander aufgebaute Schlitten konnten die Schweizer so verzichten. Als Steuerung setzen sie bislang allein auf die Siemens Sinumerik 840D mit der Option auf Teleservice.

Rund zwei Jahre hat das Unternehmen an der Maschine entwickelt. Direkte Vorbilder gab es keine, lediglich solides Know-how aus dem jahrelangen Sonderlösungsgeschäft und viele angedachte, zuvor jedoch bestenfalls in Teilen umgesetzte Lösungsideen. Exakt um diese zu realisieren und nach Möglichkeit in ein Standardprodukt zu überführen, hatte Christian Kummer seinen Ingenieuren 1999 freie Hand gegeben. Der Prototyp war 2001 fertig. Zunächst noch milde als Exot belächelt, konnte die Maschine bei Probebearbeitungen neben Fertigungstechnikern offenbar auch die Betriebswirte schnell überzeugen.

Wer die K250 LSK im eigenen Haus einsetzen möchte, muss sich auf eine Lieferzeit einstellen, die zwischen drei Monaten für die einfachste Ausführung sowie einem halben Jahr für die höchste Ausbaustufe liegt. Zu letzterer gehören ein Bestückungsroboter, eine automatisierte Peripherie, eine zusätzliche Y-Achse und weiteren Fertigungsverfahren. In Deutschland wird die K250 LSK über die Zentrale in Weinstadt-Strümpfelbach bei Waiblingen vertrieben, die auch den Kundendienst organisiert. Eine spezielle Hotline mit Tages- und Nachtdienst gibt es nicht. Wie das Unternehmen unterstreicht, habe der Zuverlässigkeit der Maschine wegen bislang keine entsprechende Nachfrage bestanden. Kummer sichert als Standard 95 % technische Verfügbarkeit zu. Weiter reichende Servicepakete seien Absprachesache. Sollten dennoch Probleme auftreten, ist ein Kundendiensttechniker unter der Woche binnen 24 Stunden an Ort und Stelle.

In Sachen Weiterentwicklung denkt man in Tramelan vor allem an zusätzliche Fertigungsverfahren. Bislang praktizierte Techniken sind außer dem Drehen und Fräsen das Ausspindeln, Wirbeln sowie das Einpressen. Auch das Schleifen sei bereits angedacht und mit Blick auf künftige Lösungen weitere Überlegungen wert. Voraussetzung sei allerdings, dass sich der Einsatz für den Anwender rechnet.

Lediglich 2,5 % der Gesamtmasse werden bewegt

Maschine positioniert Werkstücke auf 1 µm wiederholgenau

Referenzteil

Hartbearbeitete Hülse aus 17CrNiMo6 mit einer Härte von 59 HRC. Die Maß- und Geometrietoleranzen des Referenzteils betragen jeweils 0,005 mm. Die Hülse wurde auf der Frontdrehmaschine K250 LSK in zwei Aufspannungen bearbeitet. Das Ergebnis wurde der bisherigen Fertigung auf einer herkömmlichen CNC-Drehmaschine gegenübergestellt. Bei den produktiven Schnittzeiten wichen die Maschinen nicht wesentlich voneinander ab. Die Nebenzeiten hingegen – die so genannten Leerfahrten der Werkzeuge ohne jeden Spanabtrag – waren bei der Kummer-Maschine erheblich reduziert, so dass sich in der Gesamtbilanz des Referenzwerkstücks ein reiner Zeitvorteil bis 25 % ergab. Die Oberflächengüte der Teile war identisch.

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: