Druckgussteile aus Magnesium sind bereits in vielen Bereichen etabliert. Die Gewichtsvorteile sind so groß, dass jetzt auch Bleche, Profile und Schmiedeteile auf den Markt kommen. Ein großes Ziel ist der Automobilbau – aber nicht das einzige.

Magnesiumlegierungen sind ideale Werkstoffe für extrem leichte Bauteile – nicht nur im Automobilbau, sondern auch in der Luftfahrt, im Maschinenbau und in der Elektronik. Sie bieten ein geringes spezifisches Gewicht, lassen sich gut warm umformen und hervorragend zerspanen. Zudem besitzt Magnesium ein sehr gutes Dämpfungsvermögen, so dass die Teile gut Schall und Vibrationen isolieren können. Gegenüber Kunststoffen hat das Leichtmetall die besseren mechanischen Eigenschaften, die höhere elektrische Leitfähigkeit und die bessere Öl- und Fettbeständigkeit.

Magnesium-Druckgusslegierungen zeichnen sich außerdem durch eine niedrige Schmelztemperatur und -energie sowie eine geringe, volumenbezogene Wärmekapazität aus. Beim Gießen ermöglichen sie daher um bis zu 50 % höhere Schusszahlen als bei Aluminium-Druckguss. Durch die geringe Viskosität der Schmelze lassen sich großflächige und komplizierte Druckgussteile mit hoher Oberflächengüte herstellen: So können qualitativ hochwertige Bauteile kostengünstig produziert werden. Aus diesen Gründen haben sich Druckgussteile bereits in der Massenfertigung etabliert, insbesondere in der Automobil- und ihrer Zulieferindustrie. Doch auch in der IT-Industrie wächst ihr Anteil aufgrund ihrer guten Abschirmeigenschaften gegenüber elektromagnetischen Wellen stetig. Wurden Gehäuse von Mobiltelefonen und Laptops lange Zeit vorwiegend aus Kunststoff gefertigt, so entdecken heute die Anbieter höherwertiger Geräte zunehmend Magnesium-Druckguss.

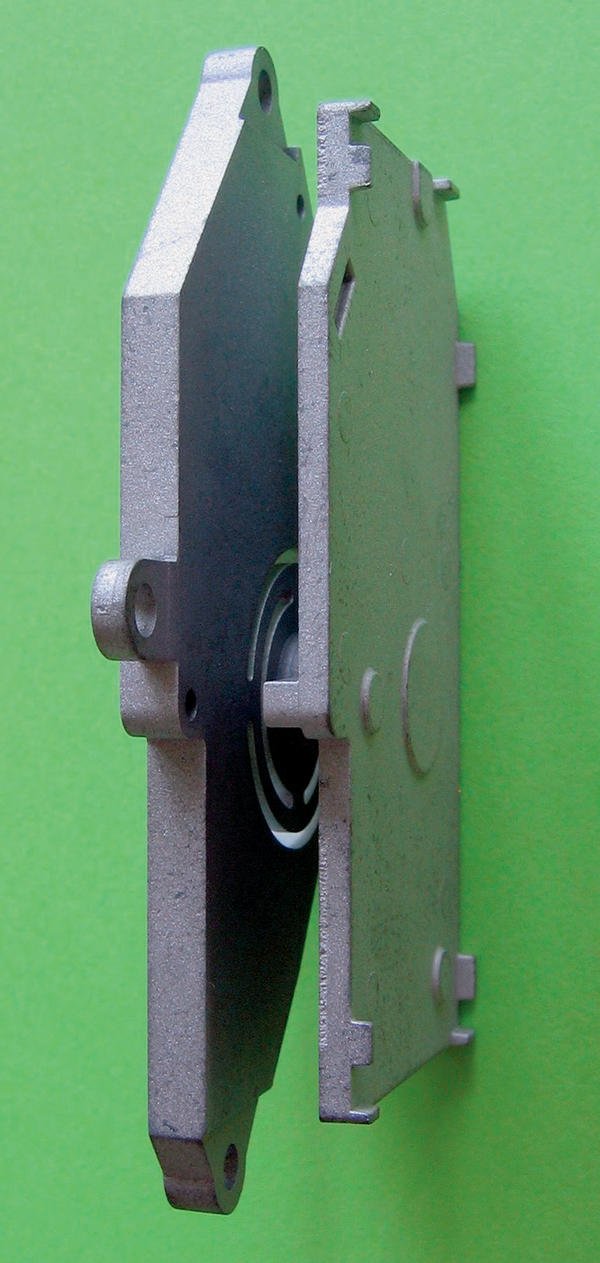

Spezialisten bei der Dynacast Deutschland GmbH &Co. KG in Bräunlingen haben das Druckgießverfahren so modifiziert, dass dünnwandige, hochpräzise Bauteile hergestellt werden können. Diese Druckgussteile besitzen eine gute Verwindungssteifigkeit und lassen sich zugleich hochwertig beschichten. Für einen Spiegelhalter hat Dynacast im September letzten Jahres den ersten Preis beim Innovationswettbewerb der Europäischen Forschungsgemeinschaft Magnesium e.V. gewonnen. Das Magnesium-Druckgussteil übernimmt hier nicht nur eine Tragefunktion, sondern dient gleichzeitig als Kardangelenk für den justierbaren Umlenkspiegel im optischen System des von Loewe und Zeiss entwickelten 55-Zoll-Rückprojektionsfernsehers. Es ist ein sehr komplex gebautes und dünnwandiges Bauteil mit integrierter Federfunktion, das mit sehr engen Maßtoleranzen einbaufähig gegossen wurde. Nachbearbeiten war nicht notwendig.

Auch die Anwendungseigenschaften von Magnesium-Knetlegierungen wurden in den letzten Jahren erheblich verbessert – und damit ist eine wichtige Voraussetzung für die Herstellung von Blechen, Strangpressprofilen und Schmiedebauteilen geschaffen. Bauteile aus Knetlegierungen haben gegenüber Magnesium-Druckgussteilen ein homogeneres, absolut porenfreies Gefüge und damit ausgewogenere mechanische Eigenschaften bei besserer Verformbarkeit.

Für die Blechproduktion kommen insbesondere AZ31 und artverwandte Legierungen zum Einsatz, deren mechanische Eigenschaften sich durch eine Glühbehandlung so einstellen lassen, dass sie in etwa denen konventioneller Aluminium-Karosseriewerkstoffe entsprechen.

Die Blechherstellung hat inzwischen große Fortschritte gemacht. Mit dem Gießwalzen steht ein Verfahren vor der Markteinführung, das erheblich kostengünstiger ist als die konventionelle Blechfertigung, weil es mit preisgünstigerem Ausgangsmaterial und deutlich weniger Arbeitsschritten eine verbesserte Ausbringung erzielt. Zudem erlaubt die Technologie das Herstellen von Band anstelle von Einzelblechen. Entwickelt wurde die Methode von den Ingenieuren der ThyssenKrupp-Tochter MgF Magnesium Flachprodukte GmbH mit Sitz in Freiberg/Sachsen gemeinsam mit der Technischen Universität in Freiberg. „Mit einem Durchbruch auf dem Markt rechne ich aber frühestens in drei Jahren“ erklärt Prof. Dr. Bernhard Engl, ehemaliger Managing Director bei MgF Magnesium Flachprodukte.

Magnesiumblech wird in naher Zukunft vor allem dort eingesetzt, wo hochwertige Bauteile mit extrem geringem Gewicht erforderlich sind. So könnten Schalen und Gehäuse von hochwertigen Handys oder Laptops aus Magnesiumblech entstehen, die heute noch aus Kunststoff, Aluminium oder Magnesium-Druckguss hergestellt werden. Der größte Markt wird allerdings der Automobilbau sein: MgF arbeitet an verschiedenen Leichtbauprojekten mit dem Ziel, die Schadstoffemission durch Gewichtsreduzierung zu minimieren. Aber auch in der Container- und Aufzugstechnik gibt es erste Projekte. „Für den Flugzeugbau ist Magnesiumblech ebenfalls interessant“, ergänzt Engl, „doch hier warten wir noch auf die durchgreifende Zulassung.“

Schmiedeteile aus Magnesium sind nicht nur leicht, sie weisen ausgezeichnete statische und dynamische Festigkeitseigenschaften auf und sind im Gegensatz zu Druckgussteilen druckdicht und porenfrei. Bisher spielen sie aber eher die Rolle von Nischenprodukten. Hohe Herstell- und Materialkosten verhindern bis auf weiteres den Großserieneinsatz. So werden heute nur exklusive Teile wie Räder für Formel-1-Autos und Getriebedeckel des Seaking-Helikopters aus Magnesium geschmiedet.

Doch es laufen inzwischen mehrere Projekte, um Schmiedeteilen einen Weg in die industrielle Serienfertigung zu eröffnen. So arbeiten beispielsweise Ingenieure der Weisensee Warmpressteile GmbH aus Eichenzell mit einem ostdeutschen Partner in dem Forschungsprojekt „Pro Ino“ zusammen. Sie haben das Ziel anvisiert, eine prozesssichere Verarbeitungskette für Magnesium-Bauteile aufzubauen, die für die Leichtbau-Anforderungen in der Automobilindustrie optimiert sind.

Weisensee stellt Magnesium-Bauteile mit 15 g bis 5 kg Gewicht durch Gesenkschmieden her. Damit lassen sich komplexe Bauteile mit Wanddicken ab 5 mm realisieren, wie das Beispiel eines Flügelrades deutlich machte. Die Flügelhöhen lagen bei etwa 1 mm. Ein solches Flügelrad wiegt nur etwa 15 g und spart damit gegenüber dem entsprechenden Alu-Bauteil ungefähr 50 % Gewicht ein.

Strangpressprofile dagegen werden bereits industriell eingesetzt, insbesondere in der Luft- und Raumfahrt und in der Textilindustrie. Hier dienen sie als Balken in Webstühlen. Ausschlaggebend für ihren Einsatz ist ihre geringe bewegte Masse.

Derartige Magnesium-Profile eignen sich für viele Leichtbau-Konstruktionen. Beispiele dafür sind Strukturbauteile für die Luftfahrtindustrie, Automotor-Teile oder Rahmen von Koffern und Gepäckkontainern. Für die fernere Zukunft könnte man sich auch eine Magnesium-Konstruktion vorstellen, die den heutigen Space-Frames aus Aluminium entspricht.

Bei der Otto Fuchs KG in Meinerzhagen werden Ein- und Mehrkammerprofile stranggepresst. Eine spezielle, selbst entwickelte Stranggieß-Technologie ermöglicht es dem Unternehmen, Legierungen mit hohem Reinheitsgrad und niedrigsten Fe- und Ni-Gehalten (High purity quality) zu fertigen und so die Korrosionsbeständigkeit weiter zu verbessern. Formen und Querschnitt der Profile lassen sich in weiten Grenzen gestalten.

Dr. Barbara Wantzen Freie Fachjournalistin in Ulm

Magnesium-Druckgussteile sind sehr dünnwandig

Magnesium-Bleche bieten ein absolut porenfreies Gefüge

Neue Technologien

Dort, wo Bauteile extrem leicht werden sollen, bietet sich Magnesium an. Ein Beispiel sind Laptop- und Handyschalen: Hochwertige Varianten bestehen schon heute aus Magnesium. Hergestellt aus dünnem Magnesium-Blech könnten sie aber noch spürbar leichter werden. Das dafür benötigte Halbzeug gibt es bereits, ebenso wie Strangpressprofile aus Magnesium oder das Know-how zum Gesenkschmieden.

Teilen: