Das Mikrospritzgießen gehört inzwischen zu den etablierten Spritzgießverfahren – und erweitert sein Einsatzpotenzial ständig dank immer wieder neu ausgeloteter Grenzen.

Ohne Mikrosystemtechnik kommt kein Wirtschaftszweig mehr aus: Medizinische Instrumente, Optiken oder mobile Elektronik verfügen über Mikrobauteile, ohne die sie gar nicht gebaut werden könnten. Nach Angaben des Bundesforschungsministeriums BMBF sind alleine in Deutschland fast 700 000 Arbeitsplätze direkt mit der Mikrosystemtechnik verbunden. Die prognostizierten Wachstumsraten gelten weltweit als zweistellig und für 2010 schätzt das Ministerium den weltweiten Umsatz der Branche auf 200 Mrd. US-Dollar.

Sehr viele Mikrobauteile werden mit Hilfe des Spritzgießens gefertigt. Was zu Beginn eine Variation herkömmlicher Technik war, entwickelt sich aufgrund der hohen Anforderungen zu einem eigenständigen Zweig. Grundsätzlich lassen sich vier Typen von Mikrobauteilen unterscheiden. Zum einen sind das Makrobauteile (über 1 g Formgewicht) mit mikroskopischen Strukturen, beispielsweise bei einer DVD, sowie andere Makrobauteile, die über hochpräzise gefertigte Bereiche im Mikrometermaßstab verfügen. Zum anderen gehören dazu Bauteile, deren Fertigungstoleranzen im Mikrometerbereich liegen und solche, deren Formteilgewicht bei wenigen Milligramm liegt. Misst ein Bauteil in zwei Dimensionen weniger als 0,1 µm, spricht man von Nanobauteilen.

Für mikrochirurgische Instrumente gehören Mikropumpen und -sensoren bereits zum Standard. Gängig in der Medizintechnik sind beispielsweise auch Clips oder Gefäßklemmen aus bioresorbierbaren Materialien, die Nachoperationen vermeiden. Optische Komponenten sind ebenfalls weit fortgeschritten. Die IR-Übertragungsfenster in Handys entstehen im Mikrospritzguss, und komplette Linsensysteme aus zwei bis acht Einzellinsen bilden die Basis zoomfähiger Handykameras. Kleinste Schmutzfilter schützen Hörgeräte, und in der Mikromechanik werden Sperrklinken und Zahnräder für Uhren gefertigt. Auch komplexere Technik macht vor Mikrobauteilen nicht Halt: Steckerleisten werden zweifarbig spritzgegossen, Connectoren über MID-Technologie gefertigt (Moulded Interconnected Devices).

Für immer kleinere und komplexere Bauteile müssen die klassischen Machbarkeitsgrenzen überschritten und herkömmliche Fertigungswege hinterfragt werden. Auch der Spritzguss, der kostengünstig große Stückzahlen liefert, ist dazu nur dann in der Lage, wenn alle Komponenten des Fertigungsprozesses optimal an die Anforderungen angepasst werden. Für die Hersteller lohnt sich diese Überlegung, denn kaum eine andere Technologie erlaubt das Integrieren vieler Funktionen in ein Bauteil, bietet so hohe Reproduzierbarkeit und ein weitreichendes Automatisierungspotenzial – gerade das ist nötig, denn die Charakteristika der Bauteile entziehen sich in der Regel der menschlichen Sensorik.

Für höchste Präzision bei spritzgegossenen Mikrobauteilen stellen Maschinenbauer zwei wesentliche Funktionsprinzipien zur Verfügung. Verarbeiter können auf angepasste Standardmaschinen zurückgreifen, die sich innerhalb ihrer physikalischen Limits nutzen lassen. Die Schließkräfte solcher Maschinen bewegen sich zwischen 50 und 500 kN. Steuerungs- und Antriebstechnik wurden an ihren speziellen Einsatz angepasst. Grenzen setzt allerdings die kombinierte Schneckenplastifizierung und -einspritzung. Schneckendurchmesser lassen sich bei diesem Maschinenkonzept sinnvoll nur auf minimal 12 bis 14 mm verkleinern. Bereits kleine Unterschiede in der Verschlussposition der Schnecke wirken sich bei Mikrobauteilen von beispielsweise 0,2 g Gewicht gravierend aus: Eine Verschiebung der Einspritzposition um 0,1 mm bei einer 14-mm-Schnecke bedeutet bereits eine Veränderung des Massepolsters um 30 mm3. Ein weiterer Nachteil der Standardmaschinen sind die nur kurzen Hübe, um die Form zu füllen, bei denen die nötigen Einspritzgeschwindigkeiten nicht erreicht werden. Abhilfe schaffern entsprechend dimensionierte Anguss- und Verteilersysteme oder blinde Formnester.

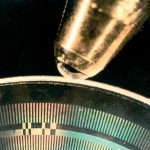

Spezielle Maschinenkonzepte, beispielsweise die Battenfeld Microsystem 50, trennen Plastifizierung und Einspritzung und ermöglichen damit eine verbesserte und präzisere Verarbeitung: Eine kleine Standardschnecke übernimmt das Plastifizieren des Kunststoffs und ein separater Kolben den Einspritzprozess. Der Kolben kann somit deutlich kleiner dimensioniert werden: In Abstufungen sind Durchmesser von 18 bis 3 mm erhältlich. Für jeden Zyklus steht eine neu dosierte, thermisch optimal aufbereitete Menge Schmelze zur Verfügung. Bei gleichem Einspritzvolumen erreicht ein kleinerer Kolben einen längeren Kolbenverfahrweg beim Einspritzvorgang. Die Toleranzen wirken sich in der Reproduzierbarkeit des Weges weniger stark aus und gezieltere Einspritzprofile lassen sich einstellen.

Bei einigen Kolbenspritzgießmaschinen tritt oft das Problem der so genannten „kalten Pfropfen“ auf: Solche können sich an der Düsenspitze bilden und gelangen beim nächsten Zyklus in das Bauteil. Durch diese thermische Inhomogenität leidet jedoch die Produktqualität, zum Beispiel durch veränderten Schwund oder schlechte Abformung. Der Einspritzkolben der Microsystem 50 von Battenfeld lässt sich jedoch bis in die Trennebene des Werkzeugs fahren. Dies optimiert das Verhältnis von Anguss/Teilevolumen erheblich und vermeidet die Pfropfenbildung, da die Düse bis zum nächsten Zyklus keine ruhende Schmelze enthält.

Die Variabilität der angebotenen Maschinentechnik erlaubt es, die Maschine an die Erfordernisse des jeweiligen Fertigungsprozesses anzupassen. Grundsätzlich bieten speziell auf Mikrobauteile zugeschnittene Anlagen jedoch Vorteile, da sie größere Prozessfenster und konstantere Fertigungstoleranzen ermöglichen, was die Herstellung von Mikroteilen stark vereinfacht und damit die Wirtschaftlichkeit erhöht. Dies gilt insbesondere dann, wenn Folgeschritte bei der Fertigung von Beginn an in die Planung einbezogen werden. Die Erfahrung zeigt, dass Kleinstbauteile durch elektrische Aufladung unkontrolliert im Werkzeugraum haften und nicht, wie klassische Spritzgussteile, über den freien Fall aus der Kavität gesammelt werden können. Ebenfalls wegen der elektrischen Aufladung sind Mikrobauteile anfälliger für Verschmutzungen mit Staub, aufgrund ihrer Dimensionen anfälliger für Beschädigungen. Ohne gesondertes Handling gestalten sich Folgeschritte wie Qualitätssicherung, Vereinzeln oder Ausrichten der Bauteile als sehr aufwändig. Die Fertigungszelle der Microsystem 50 von Battenfeld – aktuell das einzige Gesamtsystem für Mikrobauteile – unterstützt die funktionale Produktion mit umfangreicher Peripherieausstattung, darunter Qualitätssicherung, Handling, Verpackung und Reinraumtechnik.

Der Mikrospritzguss beschränkt sich nicht auf das Verarbeiten thermoplastischer Kunststoffe, sondern lässt sich auf keramische und metallische Pulver erweitern. Diese werden mit thermoplastischen Zusätzen plastifizierbar gemacht und nach dem Spritzgießen gesintert.

Intensive Gespräche zwischen allen Beteiligten – vom Werkzeugbauer über den Konstrukteur, vom Maschinenbauer bis zum Kunden – tragen entscheidend zum Erfolg der Fertigung von Mikrobauteilen bei. Denn: Sind alle Komponenten nahtlos aufeinander abgestimmt, können die Potenziale der Technik ideal ausgeschöpft und wirtschaftlich genutzt werden.

Martin Ganz Zuständig für Mikrosystemtechnik bei der Battenfeld Kunststoffmaschinen G. m.b.H., Kottingbrunn/Österreich

Spezialmaschinen sorgen für präzisere Verarbeitung

Marktchancen

Gewieften Spritzgießern tut sich mit der Mikrotechnik ein Makromarkt auf: In immer mehr Gebieten werden die präzisen Mini-Teile benötigt. Spritzguss ist oft die rationellste Fertigungsmethode, sogar bei Keramik- und Metallteilchen. Der Einstieg gelingt mit Standardmaschinen. Jedoch ist Know-how gefragt – und mit steigenden Anforderungen dann auch Spezial-Equipment.

Teilen: