Alphaform hat eine Metallbeschichtung entwickelt, die Rapid-Bauteilen zu Eigenschaften wie Großserienteilen verhilft: Durch Metalcoating erhalten sie eine hohe Steifigkeit und werden leitfähig – ganz nach Wunsch des Anwenders.

Schichtbauverfahren wie die Stereolithographie und das Lasersintern gelten als Schlüsseltechnologien für die kundenindividuelle Produktion – bekannt auch unter dem Schlagwort Mass Customization. Der Vorteil dieser Rapid-Manufacturing-Methoden ist die werkzeuglose Fertigung. Dabei spielen die Komplexität des Produkts oder spätere Designänderungen für die Preisgestaltung keine nennenswerte Rolle. Der zu Zeiten von Henry Ford geprägte Spruch „Sie können ihr Fahrzeug in jeder Farbe bekommen, solange es nur schwarz ist“ verliert hier seine Gültigkeit. Schichtbauverfahren läuten eine neue Ära ein, wenn sie mit intelligent eingesetzten Folgeprozessen wie dem Metalcoating-Verfahren verbunden werden, das den generativ hergestellten Bauteilen einen Metall-Panzer verleiht.

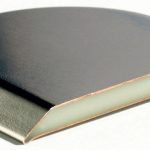

Metalcoating ist ein elektrochemisches Veredelungsverfahren, das die Alphaform AG, Feldkirchen, gezielt für das Metallbeschichten von Rapid-Manufacturing-Teilen aus Kunststoff entwickelt und Ende 2005 in den Markt eingeführt hat. Das Aufbringen einer reproduzierbar dicken Schicht, üblicherweise ein Verbund aus Nickel und Kupfer, ermöglicht es, die mechanischen, elektrischen und chemischen Bauteileigenschaften wesentlich zu verändern. So lassen sich die Festigkeiten bis in die Bereiche vergleichbarer metallischer Bauteile hinein anheben und Temperaturbeständigkeiten von weit über 200 °C erzielen. Reine Kupferschichten verwandeln isolierende in elektrisch und thermisch leitende Oberflächen. Die Einsatzmöglichkeiten der Metalcoating-Technologie wachsen täglich und werden in einem eigenen Entwicklungsprogramm untersucht.

Bei der Entwicklung von Metalcoating stand das Ziel im Vordergrund, einen Verbundwerkstoff mit hoher mechanischer Festigkeit herzustellen. Alphaform wählte deshalb ProtoTool von DSM Somos als Trägerwerkstoff aus (siehe Tabelle). ProtoTool ist ein Stereolithographie-Material, das keramische Additive enthält und dadurch klassischen Materialien im Blick auf mechanische Eigenschaften, Oberflächenqualität und Maßhaltigkeit weit überlegen ist. Das Ergebnis: Die gezielte metallische Oberflächenbeschichtung von Stereolithographie-Bauteile macht Rapid-Manufacturing-Anwendungen möglich. Für die geforderten Leistungsparameter in puncto mechanischer Festigkeit, Feuchtigkeitsbeständigkeit, Kriecheigenschaften und Langzeit-beständigkeit sorgt im letzten Schritt das Metallisierungsverfahren Metalcoating.

Bevor es zu einer Zusammenarbeit mit Anwendern kommt, werden Wünsche und Anforderungen besprochen. Sind die Erwartungen definiert und ist die grundsätzliche Machbarkeit geklärt, werden die Fertigungsparameter für das Bauteil evaluiert. Dazu gehört neben der Auswahl des geeigneten Schichtbauverfahrens auch die erforderliche Metallschichtstärke. Sie hängt direkt von den Anforderungen an das fertige Bauteil ab. So reichen schon dünne Schichten im Bereich von wenigen Mikrometern aus, um Elektromagnetische Verträglichkeit (EMV) gewährleisten zu können.

Anderseits können Schichtstärken von mehreren zehntel Millimetern erforderlich sein, um Bauteile zu substituieren, die eigentlich aus Metall gefertigt werden sollten.

Der Fertigungsprozess beginnt wie bei jedem Rapid-Prototyping-Verfahren mit dem Aufbereiten der zur Verfügung gestellten Daten. In diesem Stadium muss die Dicke der später aufzubringenden Metallschicht bereits bekannt sein. Sie wird als Offset auf den Originaldatensatz erstellt, so dass das durch Metalcoating fertiggestellte Produkt die vorgegebene Maßtoleranz einhält. Die Fertigungszeiten für Metalcoating-Bauteile betragen üblicherweise fünf Arbeitstage ab Dateneingang.

Metalcoating ermöglicht Optimierungen in verschiedenen Richtungen. Da beim Erstellen des Verbundwerkstoffes zwei oder mehrere unterschiedliche Werkstoffgruppen zum Einsatz kommen, lassen sich deren positive Eigenschaften synergetisch nutzen. Nickel verleiht dem Bauteil die notwendige Festigkeit und ist nicht nur verschleißfest, sondern auch chemikalienbeständig. So können Metalcoating-veredelte Bauteile unter anderem in abrasiven wie aggressiven Medien eingesetzt werden.

Metallschichten zur EMV-Abschirmung bestehen in den überwiegenden Fällen aus einer dünnen Kupferschicht und können je nach Anwendung durch Metalcoating auch partiell auf das Bauteil aufgebracht werden. So lassen sich generativ hergestellte Kunststoffgehäuse, die keine ausreichende Elektromagnetische Verträglichkeit (EMV) aufweisen, für elektrotechnische Anwendungen fit machen, auch im Automobilbau.

Das Verfahren eignet sich auch zur Substitution komplexer Blechbiege-, Druckgieß- und Kohlefaserverbund-Bauteile für Vor- und Kleinserien. Die so erstellten Bauteile bestechen durch optimierte mechanische Eigenschaften. Sie erzielen Festigkeitswerte, die denen von Bauteilen aus klassischen Fertigungsverfahren vergleichbar sind. Beim Fertigen der Vorserie eines Türmoduls ersetzte Metalcoating den sehr aufwändigen Feingussprozess (siehe Bild). Der Anwender kann dabei Kosten und bis zu drei Wochen Entwicklungszeit sparen.

Gerade bei dünnwandigen und komplexen Geometrien treten die Vorteile des Metalcoating-Verfahrens zutage. Zum Beispiel hat sich gezeigt, dass klassische Fertigungsprozesse wie Fräsen oder Karbonlaminieren bei dünnwandigen aerodynamischen Bauteilen an Grenzen stoßen. Die Fertigung wird sehr aufwendig oder teils sogar unmöglich. Häufig müssen Teile aus mehreren Komponenten zusammengesetzt werden. Mit ProtoTool und Metalcoating hingegen lassen sich diese Bauteile zeit- und kostensicher fertigen.

Metalcoating-Bauteile lassen sich auch ergänzenden Oberflächenveredelungen unterziehen: Sie können beispielsweise verchromt, versilbert oder vergoldet werden. Dadurch kommen sie sowohl für den Fahrzeuginnen- als auch -außenbereich in Frage, wo hohe Design- und Funktionsanforderungen bei geringer Losgröße gestellt sind. Beispielsweise genügen Bauteile mit einer hartverchromten Schlussschicht nicht nur höchsten Designansprüchen, sondern sind zugleich vollwertig einsetzbar. Sie müssen nicht nur Platzhalter für spätere Serienbauteile sein.

Jan-Michael Stepper Leiter Innovative Werkstoffentwicklung bei der Alphaform AG, Feldkirchen

Verchromen, vergolden, versilbern – alles ist möglich

Neue Technologien

Kunststoffteile, die werkzeuglos durch Rapid-Technologien hergestellt wurden, hatten bisher eine Schwäche: Ihre mechanischen Eigenschaften ließen zu wünschen übrig. Das Metalcoating-Verfahren ändert dies mit einem passgenauen, reproduzierbar dicken Metall-Panzer. Ergebnis: Derartig veredelte Stereolithographie-Teile können Blech-, Druckguss- und sogar Carbon-Bauteile ersetzen.

Teilen: