Um kleinste Teile präzise zu positionieren, hat das Fraunhofer-Institut IPA einen Greifer mit Piezoantrieb entwickelt. Er ist kompakt gebaut, reaktionsschnell und bringt hohe Kräfte auf.

Dr. Thomas Wagner ist Projektleiter am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) und Transferprojektleiter am Institut für Industrielle Fertigung und Fabrikbetrieb (IFF) der

Feinmechanische Bauteile mit Abmessungen unter 1mm machen den Einsatz herkömmlicher Handhabungstechniken oft schwer oder sogar unmöglich. An die Greifer werden Ansprüche gestellt, die herkömmliche Technologien nicht erfüllen können. Häufig besteht das größte Problem darin, daß die Systeme unterschiedliche feinwerktechnische Produkte mit hoher Wiederholgenauigkeit greifen müssen. Dabei sollen die Werkstücke möglichst gering belastet werden.

In der Kleinstteile- und Mikromontage müssen die Greifersysteme den folgenden Anforderungen genügen: Sie sollen Werkstücke mit variablen Durchmessern präzise zentrieren, ohne den Mittelpunkt zu verschieben. Dabei dürfen keine Hysterese, kein Stick-Slip-Effekt und bei toleranzbehafteten Werkstücken keine Fehlfunktionen auftreten. Wichtig sind hohe mechanische Steifigkeit und Spielfreiheit der Greifer. Beim Fügen sollen nur geringe Haltekräfte aufgebracht werden, und beim Transport dürfen die Werkstücke im Greifer nicht verrutschen. Die Haltekräfte sollen sich programmieren und hochgenau einstellen lassen.

Auch die Gestaltung der Greiferbacken unterliegt einem detaillierten Forderungskatalog: Sie sollen sich an unterschiedliche Werkstückgeometrien anpassen lassen oder auswechselbar sein. Da die Arbeitsräume zumeist eng sind, ist eine platzsparende und leichte Bauweise mit kleinstmöglicher Backengeometrie erwünscht. Darüber hinaus soll das System reinraumtauglich sein und darf Werkstücke nicht beschädigen.

Das geschilderte Pflichtenheft macht deutlich, daß Greifer für Mini-Bauteile nicht einfach die verkleinerte Ausführung großer Handhabungssysteme sind. An der Verbindungsstelle zum Objekt treten außerdem Effekte wie Adhäsion oder Flächenpressung auf, die bei großen Systemen in der Regel nicht berücksichtigt werden müssen.

In jeder Umgebung einzusetzen

Für die Montage kleinster Bauteile sind eine ganze Reihe von Grundprinzipien bekannt, die sich für begrenzte Anwendungsfelder eignen und in der Industrie je nach Bedarf eingesetzt werden. Zum Montieren integrierter Schaltungen sind beispielsweise Sauggreifer weit verbreitet. Selbst sehr kleine Bauteile handhaben sie schonend. Doch dafür benötigen sie eine spezifisch auf das Objekt zugeschnittene Greiferform und lassen sich nicht im Vakuum einsetzen.

Am häufigsten verwendet werden mechanische Greifertypen. Sie sind preiswert und robust und haben den Vorteil, daß sie unabhängig von den Umgebungsbedingungen eingesetzt werden können. Ihr wesentliches Merkmal ist ein Getriebe, das die Antriebs- in eine Greifbewegung umsetzt. Für nahezu alle Aufgaben findet sich hier ein geeignetes Lösungsprinzip. Sollen jedoch kleinste Bauteile mit mechanischen Greifern montiert werden, treten zusätzliche Probleme auf.

Der konventionelle Aufbau mit Getriebe und Lagern macht es schwer, die Greifer hinreichend klein zu bauen. Bei Anwendungen im Reinraum ist zu beachten, daß Abrieb an den Lagern auftritt. Aus diesem Grund sind auch hydraulische und pneumatische Antriebe nur bedingt für den Reinraum geeignet.

Diese Schwierigkeiten lassen sich jedoch konstruktiv durch folgende Modifikationen beseitigen:

n Festkörpergelenke ersetzen konventionelle Lager. Sie bestehen aus dünnen Verbindungsstegen und übernehmen die Aufhängung der Greifbacken am Greifkörper. Im Gegensatz zu Gleitlagern oder Kugellagern tritt keine Relativbewegung zwischen zwei Körpern und damit auch kein Abrieb auf.

n Den Antrieb übernehmen Festkörperaktoren. Sie bewegen sich, indem sie expandieren und kontrahieren. Relativbewegungen wie zum Beispiel bei pneumatischen oder hydraulischen Zylindern entfallen.

Das Stuttgarter Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) hat einen Miniaturgreifer entwickelt, bei dem ein Festkörperaktor als Antrieb und Festkörpergelenke als Ersatz für herkömmliche Lager eingesetzt sind. Der Aktor ist kompakt gebaut und entspricht in seinen Abmessungen etwa der Größe einer Streichholzschachtel.

Für das zum Patent angemeldete Greifersystem wurde ein Piezoaktor in der Bauform des Stapelaktors ausgewählt, die in der Praxis am häufigsten zum Einsatz kommt. Unter den vielen Aktoren, die elektrische Signale in eine physikalische Wirkung umwandeln, sind die piezoelektrischen am leistungsstärksten.

Der piezoelektrische Effekt beruht auf Ladungsverschiebungen innerhalb eines Kristalls unter äußerer Kraftwirkung. Der Effekt setzt jedoch eine polare Achse im Kristall voraus. Die Ladungsverschiebungen sind proportional zur äußeren Belastung. Während früher nur natürliche Mineralien wie Quarz zum Einsatz kamen, werden heute meist piezoelektrische Keramiken bevorzugt.

Aktoren nutzen den „inversen Piezoeffekt“, bei dem eine elektrische Spannung in geometrische Deformationen umgesetzt wird. Beim Stapelaktor sind Piezoscheiben in Kraft- und Bewegungsrichtung gestapelt, um die Auslenkung zu erhöhen und gleichzeitig die Steuerspannung zu verringern. Dazwischen liegen flache, metallische Elektroden und führen die Betriebsspannung zu. Mechanisch sind die Keramikscheiben in Reihe und elektrisch parallel geschaltet. Dadurch liegt an jedem Piezoelement die gleiche Spannung an, während sich die Einzelhübe der Elemente zur Gesamtauslenkung aufsummieren. Stapelaktoren können hohe Stellkräfte bei mittleren Stellwegen aufbringen und zeichnen sich durch eine hohe Dynamik aus.

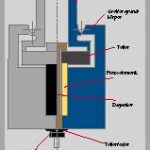

Dehnt sich der Piezo im vorliegenden System in Richtung der Hauptachse aus, bewegt er die Greiferarme über eine Hebelwirkung (Bild). Der verwendete Aktor ist herstellerseitig nicht vorgespannt und besitzt daher eine geringere Baugröße. Deswegen muß die Vorspannung konstruktiv von außen auf den Piezo aufgebracht werden. Im realisierten Greifersystem geschieht dies durch einen Zuganker, der durch die Bohrung im Piezoelement geführt wird. Mit dem einen Ende drückt er den Teller an den Piezotranslator und mit dem anderen direkt auf den Greifergrundkörper. Diese Maßnahme verringert die Abmessungen noch weiter, weil die Vorspanneinrichtung teilweise in das Piezoelement integriert ist und nicht zur Baulänge addiert wird. Über die Anzahl der Tellerfedern und die Mutter auf dem Zuganker läßt sich die Vorspannung variabel einstellen.

Greifweg wird in nur 0,1s durchlaufen

Die Konstruktion zeigt, daß sich mit Piezotranslatoren mechanische Greifer geringer Größe bauen lassen. Die Festkörpergelenke erhöhen die Genauigkeit gegenüber Lösungen mit separaten Gelenkteilen. Der Piezogreifer kann Bauteile mit einer Wiederholgenauigkeit von rund 0,01 mm handhaben. Im Gegensatz zu Greifern mit anderen Funktionsprinzipien arbeitet er verzögerungsfrei, ist besonders reaktionsschnell und durchläuft den Greiferweg in 0,1 s. Darüber hinaus ist er reinraumtauglich und wartungsfrei. Der piezoelektrische Antrieb ermöglicht das Aufbringen von hohen Kräften.

Die Anwendungsbereiche von Festkörper-Gelenkgreifern reichen von der klassischen Montage kleiner Bauteile, beispielsweise dem Bestücken von Leiterplatten, bis zur Produktion kleinster Teile im Grenzgebiet zur Mikrosystemtechnik. Uhrenteile, Mikropumpen zum Fördern von Blut, Katheder oder etwa kleinste elektrische Bauteile gehören zu den Handhabungsobjekten.

Die zukünftige Forderung an Baugruppen und Endprodukte ist das Minimieren von Baugröße und Gewicht, während gleichzeitig die Zahl der integrierten Funktionen steigt. Auch die Montagestationen werden dem Rechnung tragen müssen. Dafür bieten speziell die piezoelektrisch angetriebenen Greifersysteme mit Festkörpergelenken eine interessante Lösung.

Teilen: