Torquemotoren erweitern, wie zuletzt auf der Messe Emo in Hannover zu sehen war, das Spektrum der Antriebskomponenten. Ihr Einsatz in präzisen und schnellen Rundtischen könnte die Nachfrage rasch wachsen lassen.

Von unserem Redaktionsmitglied Dr. Birgit Oppermann – birgit.oppermann@konradin.de

Weil Werkzeugmaschinenbauer Präzision und Dynamik in jedem Bereich sichern wollen, setzen sie Direktantriebe nicht nur für Linearbewegungen ein, sondern nutzen sie in Form von Torquemotoren auch, um Werkstücke zu drehen.

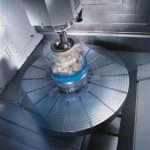

Erfahrungen mit solchen direktangetriebenen Rundtischen macht beispielsweise der Maschinenbauer Deckel Maho Pfronten GmbH, der diese Konstruktion seit etwa einem Jahr für eine ganze Reihe von Fräsmaschinen und Bearbeitungszentren unterschiedlicher Größe einsetzt. Die jüngsten Mitglieder dieser Familie sind die DMU 200 FD sowie das Bearbeitungszentrum DMC 200 FD, die auch auf der Emo präsentiert wurden.

„Das Argument für die Rundtische mit Direkantrieb ist, dass sich Werkstücke auf diese Weise in einer Aufspannung sowohl durch Fräsen als auch durch Drehen bearbeiten lassen“, fasst Konstruktionsleiter Alfred Geißler zusammen. Die Kunden von den Vorteilen der Direktantriebe zu überzeugen, sei leicht, weil die Technik durch die Linearmotoren bereits bekannt sei. Die Vorteile“, so lobt er, „liegen hier deutlich auf der Hand“. Dazu zählen

– der Aufbau der Antriebe ohne Getriebe,

– die hohe Drehzahl,

– die Leistung und die hohen Stillstandsmomente,

– sowie die besondere Laufruhe.

Die Diskussion um Späneschutz durch Schiebebleche oder ähnliche Vorrichtungen könne bei den Torquemotoren entfallen, da der Einbauraum im Fall der Rundtische ohnehin geschlossen sei. Und was die Erwärmung angeht, profitieren die Direktantriebe von den Erfahrungen, die die Hersteller mit Linearmotoren bereits gemacht haben. Sowohl der Rotor als auch der Stator sind bei Deckel Maho von vornherein gekühlt.

Da Motor und Verstärker für die Maschinen aus einem Haus kommen, gab es laut Geißler auch beim Ansteuern der Rundtischachse keine großen Hürden zu überwinden: „Die erforderliche Entwicklungsarbeit hielt sich in vertretbarem Rahmen.“

Mit der jüngsten Ausführung der Maschinen lassen sich selbst große Werkstücke bis zu einer Masse von 3000 kg sowohl von fünf Seiten fräsen als auch durch Drehen bearbeiten. Beim Schruppen und bei der extremen Fräsbearbeitung muss der Tisch völlig stillhalten. Während bei herkömmlichen Rundtischen mit Schnecken das Stillstandsmoment dafür ausreichend sei, haben die Pfrontener ihre direktangetriebenen Rundtische mit einer hydraulischen Klemmung ergänzt.

Beim Drehen wiederum erreicht der NC-Fräsrundtisch in der DMU 200 FD bis zu 200 min-1. „An dieser Stelle ist für uns wegen der Größe der Teile eine Sicherheitsgrenze erreicht“, so Geißler. Die Motoren an sich könnten, natürlich in Abhängigkeit von der Last, auch schneller drehen. Je nach ihrer Größe erreichen die Direktantriebe laut Hersteller, der schweizerischen Heidenhain-Tochter Etel S.A. aus Môtiers, bis zu 2000 min-1.Das Interesse bei den Anwendern sei für den Drehzahlbereich zwischen 500 und 1000 min-1 bereits vorhanden, wie die Schweizer mitteilen.

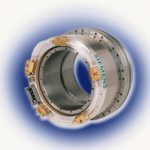

An Speziallagern für solche Rundtische arbeiten derzeit Entwickler der Ina Wälzlager Schaeffler oHG. „Dass unsere neuen Lager bis zu 500 Umdrehungen pro Minute erreichen können, war ein erfreulicher Nebeneffekt der Entwicklung“, sagt Reinhard Schwinghammer, Abteilungsleiter Anwendungstechnik bei den Herzogenaurachern. Deren hauptsächliches Ziel war zunächst, Lager mit einem gleichbleibenden und möglichst niedrigen Reibmoment zu erhalten, die darüber hinaus sehr gute Genauigkeiten und hohe Steifigkeit aufweisen.

„Wegen der Übersetzung der zumeist verwendeten Schneckenradantriebe fiel das Reibmoment der Lager bisher kaum ins Gewicht“, erläutert Schwinghammer. „Das ändert sich natürlich, wenn Direktantriebe verwendet werden: Da wird schnell eine Menge Energie verheizt, denn die Reibung muss der Antrieb ja überwinden.“

Obwohl das Projekt bei Ina noch den Charakter einer Studie hat, sollen schon deutliche Verbesserungen im Vergleich zu den herkömmlichen Rundtischlagern vom Typ YRT zu erkennen sein: Die Reibwerte der „nächsten Generation“ liegen bis zu 70 % niedriger als bei den Lagern, die der Hersteller bisher für hochgenaue Rundtische und Schwenkachsen in der Schwerzerspanung anbietet.

Besonders stolz sind die Entwickler darauf, dass sie den für diese Lagerbauform typischen Reibmomentanstieg bei steigender Drehzahl unterbinden konnten. Gegen Null sinke die Reibung natürlich auch bei den neuen Lagern nicht. Wichtig für die angestrebte Präzision sei aber, dass die Reibwerte über den gesamten Drehzahlbereich sehr klein bleiben: Die Energie, die der Motor nicht zum Überwinden der Reibung verbraucht, könne so der Beschleunigung der Tische zu Gute kommen.

Im Jahr 2002 soll das neue Lager auf den Markt kommen. Den Prototypen haben die Herzogenauracher anlässlich der Messe Emo in Hannover gezeigt. „Einige Motorenhersteller“, berichtet Schwinghammer, „waren schon bei uns.“ Ihre Anfragen hätten gezeigt, dass die Lagerentwickler auf dem richtigen Weg seien.

Positiv bewertet beispielsweise Etel die kompaktere Bauweise der Antriebe, die durch die neuen Lager möglich wird. Der Motorenhersteller hebt darüber hinaus die hohe Lebensdauer der Direktantriebe hervor. „Das Geschäft wird boomen“, ist Vertriebsingenieur Josef Zatko überzeugt. Die Torquemotoren hätten sich von den ersten Einsatzbereichen in der Raumfahrttechnik bereits ein gutes Stück in den Werkzeugmaschinenbereich ausgebreitet.

Auch der Geschäftsbereich Electric Drives and Controls der Bosch Rexroth AG war auf der Emo mit seinem neuen Torque-motoren präsent, ebenso der Siemens-Geschäftsbereich A&D. Siemens nennt als mögliche Anwendungen nicht nur Rund-tische und Schwenkachsen, sondern auch schnell hochlaufende Achsen in Drehmaschinen sowie dynamische Werkzeugmagazine in Bearbeitungszentren, in der Robotik sowie in Kunststoffspritzmaschinen.

Dass sich die präzisen und dynamischen Antriebe in den Rundtisch-Systemen auszahlen, liegt laut Deckel-Maho-Konstruktionsleiter Geißler vor allem in der Zeitersparnis, da viel Aufwand für das Handling und das Rüsten bei großen Werkstücken entfallen kann.

„Auf Skepsis gegenüber den Torquemotoren sind wir bei den Anwendern bisher nicht gestoßen“, so Geißler. Eher seien die Kunden positiv überrascht, welche Möglichkeiten diese Technik eröffnet. „Die meisten gehen immer noch davon aus, dass sie die Aufspannung zum Drehen in jedem Fall wechseln müssen.“

Nicht ganz so erfreulich sieht es von der Anwenderseite her bislang mit der Preisentwicklung aus: Torquemotoren sind teurer als die herkömmlichen Schneckenantriebe. Aber auch hier sollen nach Ansicht der Experten, wie bei den Linearmotoren, mit wachsenden Stückzahlen die Preise fallen. Ina-Mitarbeiter Schwinghammer ist optimistisch: „Im günstigsten Fall könnten in etwa drei Jahren bis zu 50 Prozent der Rundtische mit einem Direktantrieb laufen.“

Reibwerte der Lager um bis zu 70 % gesenkt

In einer Aufspannung fräsen und drehen: Deckel Maho Pfronten setzt in mehreren Maschinen direktangetriebene Rundtische ein. Teile bis 3000 kg bringt der Antrieb auf Touren: Bei 200 min-1 setzt der Gedanke an die Sicherheit die Grenze – nicht der Motor (Bild: Deckel Maho Pfronten)

Teilen: