Das Synchropress-Konzept mit servomotorisch angetriebenen Rollengewindetrieben ermöglicht eine hohe Genauigkeit und Flexibilität beim Einstellen der Umformparameter. Mittels im Stanzhub integrierter Zusatzbewegungen lassen sich frei fallende Bauteile wirtschaftlich komplettfertigen.

Dipl.-Ing. Lothar Handge ist Fachjournalist in Velbert

Ob Stanzmaschinen, Biegesysteme, Umformpressen oder Rohrbiegeautomaten – die Hersteller von Maschinen und Anlagen zur Umformtechnik setzen immer häufiger auf Elektromotoren. Servo-Antriebe sind heute in Größen und zu Preisen erhältlich, die den elektrischen Antrieb zumindest in Teilbereichen zu einer echten Alternative zur hydraulischen oder mechanischen Variante machen.

Dies erkannte auch die Hieger GmbH, Rietberg-Mastholte, und stellte vor rund zwei Jahren ihre erste voll elektrisch angetriebene Presse vor: die Synchropress. Heute laufen von der nach der Servoantriebstechnik benannten Maschine elf Exemplare, eines davon beim Hersteller selbst. Zum Konzept der Synchropress erläutert Hieger- Geschäftsführer Johannes Hülshorst: „Der erste Ansatz war, eine Presse zu entwickeln, die es dem Werkzeugmacher ermöglicht, seine Werkzeuge komfortabler und schneller auszuprobieren als bisher.“ Dessen ungeachtet hatte jedoch bereits die erste ausgelieferte Presse den Anspruch, damit auch Serien fertigen zu können.

Aus dem ersten Exemplar ist inzwischen eine ganze Pressenfamilie mit Presskräften zwischen 800 und 4000 kN geworden. Ende November 2005 hatte Hieger Aufträge für weitere 15 Maschinen zu Buche stehen und damit, so Hülshorst, „eine – vorsichtig gesagt – gute Auftragslage.“

Mit jeder verkauften Maschine schwinden auch Skepsis und Zurückhaltung, die dem Antriebskonzept zu Beginn entgegen schlugen. Besonders schnell überzeugt sind Kunden, die mit ihren Werkzeugen nach Rietberg kommen, um dort auf der Hersteller-eigenen Presse Versuche zu fahren. Dabei sind es nicht nur Blechverarbeiter, die sich für die Synchropress interessieren, wie Hülshorst verrät: „Wir stanzen mittlerweile auch Gipsplatten, denn grundsätzlich ist die Synchropress-Technik überall dort verwendbar, wo Kraft mit präzisen Wegen kombiniert werden muss.“

Preislich sind die Maschinen am oberen Ende der hydraulischen und in der Mitte bis zum oberen Drittel der mechanischen Pressen angesiedelt. Der Preisrahmen beginnt derzeit bei knapp 200 000 Euro als Basispreis für eine 1000-kN-Presse mit Motor-Getriebe-Variante, die als Probier- und Produktionspresse ausgelegt ist. In der Entwicklung ist eine Variante für kleinere Werkzeuge, deren Preis bei rund 150 000 Euro liegen soll.

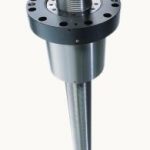

Merkmal aller Hieger-Pressen sind spezielle Rollengewindetriebe, die über Servomotoren angetrieben werden. Der Unterschied zwischen den beiden Baureihen: Bei der langsameren Basic-Variante werden die Spindeln von einer Motor-Getriebe-Einheit angetrieben, während sie bei der sogenannten Torque-Antriebsvariante ohne ein zwischengeschaltetes Getriebe direkt angetrieben werden. Johannes Hülshorst: „Damit erreichen wir Hubzahlen von deutlich über 100 Hüben pro Minute bei höchster Präzision in der Verfahrbewegung.“

Je nach Pressen- oder Tischgröße, wird das Pressen-Oberteil durch zwei oder vier Rollengewindetriebe auf- und abwärts bewegt. Eine elektronische Gleichlaufsteuerung stellt die gleiche Umdrehung aller Spindeln sicher. „So wird unabhängig von einer außermittigen Kraftbelastung eine sehr hohe Parallelität zwischen Pressenbär und -tisch erzeugt“, erläutert Hülshorst. „Damit haben wir eines der größten Probleme in der Pressentechnologie gelöst – das Kippen des Pressenstößels.“ Davon profitiere insbesondere die Genauigkeit. Darüber hinaus zeichnen sich die Rollengewindetriebe dadurch aus, dass sie sehr hohe axiale Kräfte übertragen können. Zudem steht die volle Presskraft über den gesamten Hubweg zur Verfügung.

Ein wichtiges Merkmal der Synchropress ist, dass sich die Hubgeschwindigkeit im Bereich von 0 bis 100 respektive 150 mm/s stufenlos einstellen lässt. „Die Null muss man in diesem Fall wirklich ernst nehmen, weil wir mit 1/10 000 Millimeter pro Sekunde fahren können. Dies macht zwar in der Produktion keinen Sinn, wird aber beim Ausprobieren interessant“, merkt Hülshorst an. Vor allem beim Schneiden sehr dünner Edelstahlbleche mit extrem schmalen Schnittspalten von nur wenigen Mikrometern Durchmesser seien Stempel und Matrize ebenso komfortabel wie präzise zu positionieren.

Darüber hinaus zeigte die Praxis, dass sich die Teilequalität über den Parameter Hubgeschwindigkeit stark beeinflussen lässt. So wurde die Rissbildung bei Teilen eines Automobilzulieferers über die sukzessive Änderung der Geschwindigkeit deutlich reduziert. Die Ausschussquote verringerte sich von ursprünglich 20 % auf 0. „Wir haben daraus gelernt, dass wir mit dem Parameter Geschwindigkeit ein wirksames Werkzeug haben, viele Prozesse zu optimieren“, berichtet Hülshorst. Interessante Anwendungsmöglichkeiten ergeben sich für den Geschäftsführer aus der Fähigkeit der Synchropress zu kombinierten Bewegungen: „Man kann bei dieser Presse an jeder beliebigen Stelle in der Hubbewegung anhalten und Abhängigkeiten zwischen der Stößelbewegung und einer anderen Bewegung über die elektronische Steuerung programmieren.“ So seien etwa zum Doppeln frei geschnittenen Streifenmaterials nicht wie bei konventionellen Pressen drei Stufen erforderlich, sondern nur noch eine.

Mit der Synchropress kann Hieger auch dem Wunsch des Marktes nach immer größeren Tischen bei relativ geringen Kräften entsprechen. Nutzbare Tischlängen von 2500 mm werden im Allgemeinen mit 4000- oder 6300-kN-Pressen in Verbindung gebracht. Die SWP 1000 mit 1000 kN Presskraft ist aber außer mit 1200 mm auch mit 2500 mm Aufspannlänge erhältlich. „Eine solche Ausführung ist für den Dünnblechbereich konzipiert“, erläutert Hülshorst. „Hier sind relativ geringe Kräfte, aber hohe Genauigkeiten erforderlich.“ Im Gegensatz zu herkömmlichen Pressen nimmt mit anwachsenden Tischlängen die Kippung nicht zu. Daher ist der nächste logische Schritt eine 4000-kN-Presse mit 4000 mm Aufspannlänge. Geplant sind zudem kleinere Modelle unterhalb von 1000 kN, zum Beispiel für Handeinlegearbeiten.

Da alle Pressen per CAD entwickelt werden, kann der Anbieter mit dem Kunden die virtuelle Presse begutachten und den Entwurf schnell an neue Wünsche anpassen, um eine maßgeschneiderte Lösung zu konzipieren. Neben den Standardausführungen (siehe Tabelle Seite 50) sind auf Kundenwunsch auch Sondergrößen in jeder gewünschten Variante zu realisieren.

Das Konzept erweist sich auch in einem anderen Punkt als flexibel: „Im allgemeinen ist selbst im höheren Tonnage-Bereich kein Fundament erforderlich – jeder normale Hallenboden reicht aus“, betont Hülshorst. Ein selbst entwickeltes Transportsystem mit speziellen Hubelementen erleichtert Erstaufbau sowie Umsetzung der Presse, die durch jedes normale Hallentor passt.

Ein weiteres interessantes Merkmal ist die Möglichkeit, über die Programmierung das Bewegungsprofil anderer Pressenkonzepte zu simulieren. So lässt sich der Unterschied zwischen Werkzeug-Probierpresse und Produktionspresse deutlich verringern. Dies macht den letzten Schliff unter der Produktionspresse zwar nicht überflüssig, erfordert aber weniger Aufwand.

Gesteuert wird die Synchropress über eineWindows-PC-basierte Steuerung mit allen gängigen Funktionen. Dabei wurde Wert darauf gelegt, die komplexe Oberfläche durch eine umfangreiche Visualisierung so weit wie möglich an der Praxis des Bedieners zu orientieren. Integriert sind unter anderem Funktionen wie Werkzeugüberwachung, Werkzeugverwaltung sowie eine Presskraftüberwachung an allen Spindeln. Jede Bewegung bezüglich Kraft, Weg und Geschwindigkeit und aller sich daraus ergebender Kombinationsmöglichkeiten ist frei programmierbar.

Nach den Wünschen des Benutzers frei programmierbar ist auch das laut Hersteller erste vollständig elektrisch realisierte, elektronisch gesteuerte Ziehkissen, das in die Steuerung integriert ist und die üblichen Funktionen eines standardmäßigen Ziehkissens bedient. Zu dessen Vorteilen gehört auch die durch die Servo-Technik mögliche Präzision und Kontrollierbarkeit der Bewegung.

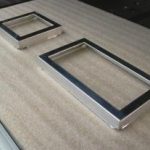

Von den Stärken des innovativen Ziehkissens konnten sich bereits einige Mitarbeiter der Albrecht Jung GmbH & Co. KG, Schalksmühle, überzeugen. Dem aktuellen Modetrend zu flachen Geräten in Unterhaltungselektronik und Computertechnik folgend, entwickelten die Sauerländer ein neues Schalterprogramm im flachen Design. Die in Edelstahl oder Aluminium ausgeführten Bauteile stellen hohe Ansprüche an die Pressentechnik. Werkzeugmachermeister Miron Naujoks erklärt: „Wir stellen mit einem Folgeverbundwerkzeug aus dem Streifenmaterial Platinen her, die dann im Werkzeug gezogen werden.“ Zwar gebe es auch andere Möglichkeiten, die Rahmen zu fertigen, doch sorge das elektronisch gesteuerte Ziehkissen für eine Bandbreite an Einstellmöglichkeiten, die sehr umfangreiche und genaue Abstimmmöglichkeiten biete. „So lässt sich die Ausschussquote in der Produktion möglichst niedrig halten“, hebt Naujoks hervor.

Selbst im höheren Tonnage-Bereich ist kein Fundament erforderlich

Teilen: