Die Laserschneidmaschine Tubematic macht’s möglich: Der Anwender kann Rohre und Profile mit einem Hüllkreisdurchmesser bis zu 150 mm flexibel und wirtschaftlich komplettbearbeiten. Die Durchlaufzeiten schrumpfen drastisch.

Von unserem Redaktionsmitglied Dr. Bernhard Reichenbach

Mit einem einzigen Verfahren lassen sich jetzt Rohr- und Profilbauteile zeit- und kostengünstig in einer Aufspannung komplettbearbeiten. Und das bei freier Konturwahl. Früher hieß es beim Rohr- und Profilbearbeiten: sägen, bohren, fräsen, entgraten – heute heißt es einfach laserschneiden. Die Möglichkeit dazu bietet das Laserschneidzentrum Tubematic. Entwickelt wurde dieses modulare, für den flexiblen, weil werkzeugunabhängigen Einsatz ausgelegte System von der Trumpf Systemtechnik GmbH in Ditzingen, einer Tochter der Trumpf GmbH + Co. Maschinenfabrik.

Die charakteristischen Vorteile des Laserschneidens, hohe Vorschubgeschwindigkeit und Bearbeitungspräzision tragen dazu bei, daß mit der Tubematic beliebige Schnittkonturen einfach, schnell und damit wirtschaftlich herzustellen sind. „Die Maschine eignet sich für das Ablängen, Bohren und Klinken ebenso wie für Aussparungen und Durchdringungen“, erläutert Dipl.-Ing. Dipl.-Wirtsch.-Ing. Martin Benzinger, Geschäftsführer der Trumpf Systemtechnik. „Die Aufgabenstellung des Bedieners reduziert sich auf das Programmieren der gewünschten Kontur.“ Der Flexibilität kommt zugute, daß konstruktive Änderungen lediglich eine Programmkorrektur erfordern. Rüst-, Transport- und Pufferzeiten, die bei konventioneller Fertigung durch das Bearbeiten auf mehreren Maschinen erforderlich sind, entfallen. Dadurch reduzieren sich die Durchlaufzeiten drastisch.

Der kraftfrei einwirkende Laser bearbeitet Rohr- und Profilteile aus Stahl, Edelstahl und Aluminium grat- und deformationsfrei. Und dies selbst bei geringer Wanddicke. Der positive Effekt: Nacharbeit entfällt, die Wirtschaftlichkeit steigt.

Ausgelegt ist die Einrichtung für bis zu 6500 mm langes Halbzeug mit einem Durchmesser zwischen 20 und 150 mm. Die Wanddicke kann – beispielsweise bei Stahl – bis zu 6,4 mm betragen. „Der Großteil des verarbeiteten Halbzeugs dürfte allerdings im Durchmesserbereich zwischen 20 und 80 mm liegen, bei Wanddicken zwischen 0,8 und 3 mm“, schätzt Martin Benzinger.

Die Vorbilder für ein Lasersystem, das die genannten Aufgaben erfüllt, sind rar. „Wir haben die Maschine von Grund auf neu entwickelt“, erklärt der Geschäftsführer. „Sie ist als Standardeinrichtung konzipiert und speziell auf das Bearbeiten von Rohren und Profilen zugeschnitten.“ In die Entwicklung flossen Erfahrungen und Erkenntnisse aus dem Einsatz herkömmlicher Anlagenkonzepte ein. Beispiele sind die ebenfalls von Trumpf entwickelte Rohrschneideeinheit Rotolas, eine Zusatzeinrichtung für Flachbett-Lasermaschinen, sowie in komplexe 5-Achs-Laserschneidanlagen integrierte Rohrschneideinrichtungen.

Das Resultat ist ein Produkt, dessen Anlagenkonzept die notwendigen Voraussetzungen für den universellen Einsatz bietet. Dazu gehören nach Angaben des Geschäftsführers:

synchronisierte Drehachsen und präzises Nachsetzen – Faktoren, die zu hoher Maßgenauigkeit beitragen,

selbstzentrierende Parallelspannfutter,

sichere Werkstückunterstützung auch bei langen Fertigteilen,

einfaches und schnelles Umrüsten bei wechselnden Profilgeometrien sowie

ein speziell entwickeltes, bedienerfreundliches Programmiersystem.

Leistungsfähige Steuerungstechnik und moderne Lasertechnologie runden das Bild ab: Die von Trumpf entwickelte CNC-Steuerung mit integrierter Online-Hilfe basiert auf der offenen Siemens Sinumerik 840D. Zu deren Vorzügen zählen Tätigkeitsorientiertheit und Bedienerfreundlichkeit. Die ebenfalls von den Ditzingern gebauten hochfrequenzangeregten CO2-Laser der TLF-Baureihe zeichnen sich, so der Hersteller, durch hohe Strahlqualität sowie geringen Platzbedarf und Gasverbrauch aus.

In der Basisversion verfügt die Tubematic über die Laserquelle TLF 1800t. Zur Standardausrüstung gehören ein vollgekapseltes Strahlführungssystem sowie eine Entladeeinheit, mit der Gut- und Restteile automatisch ausgeschleust werden.

Konstruktives Highlight – und gleichzeitig Unterscheidungsmerkmal vom Wettbewerb – sind die beiden auf einem gemeinsamen Maschinenbett angeordneten, synchronisierten Drehachsen mit integrierten Parallelspannfuttern. „Unser Spannsystem wird nicht außerhalb der Maschine eingestellt, sondern ist integraler Funktionsbestandteil“, erläutert Martin Benzinger. „Dies trägt zu hoher Präzision und schneller Umrüstbarkeit bei.“ Die neuentwickelte, auf zwei Spannstufen abgestimmte Drehspanneinheit positioniert das Halbzeug für den Schneidprozeß zentrisch zur Drehachsenmitte in Y- und Z-Richtung. Optimierte Spannelemente an den Rotationseinheiten sorgen nach Angaben des Herstellers für eine kurze Restrohrlänge.

Die Tubematic ist so ausgelegt, daß das Halbzeug automatisch verarbeitet werden kann. Die Rohre und Profile liegen für den Produktionseinsatz meist in Form von Bündeln oder Paketen vor. Beschickt wird die Anlage über schichtweise aufgelegte Chargen. Eine Vereinzelungseinrichtung stellt das Halbzeug einem frei programmierbaren Greifersystem zur Verfügung, das es parallel zur Dreh- und Vorschubeinheit zentrisch ausrichtet. Während der Schneid- und Handhabungsvorgänge fixieren die selbstzentrierenden Parallelspannfutter in den beiden Rotationsachsen die Teile präzise.

Die Fertigteile werden nach beiden Seiten der Maschine in bereitgestellte Transportbehälter oder über ein Kleinteile-Förderband ausgeschleust.

Entsprechend den Anforderungen der Kunden offerieren die Ditzinger verschiedene Ausbaustufen der Basismaschine. Mit den optional erhältlichen Komponenten für das automatisierte Zuführen des Halbzeugs sowie für die automatische Werkstückentnahme und Sortierung läßt sie sich zu einer hochproduktiven flexiblen Fertigungszelle erweitern. Damit sind die Möglichkeiten jedoch noch nicht ausgereizt: „Trumpf wird mittelfristig ein eigenes flexibles Fertigungssystem mit der Tubematic als zentralem Baustein vorstellen“, blickt Benzinger voraus.

Einfaches Programmieren und Bedienen machen die Tubematic auch für Neueinsteiger interessant. „Das Handling ist mit dem von Flachbett-Lasermaschinen zu vergleichen“, merkt der Geschäftsführer an. Zu bedenken sei allerdings, daß der Konstrukteur über ein umfangreiches Know-how verfügen müssen, um die deutlich erweiterten gestalterischen Möglichkeiten beim Konstruieren mit Rohren und Profilen überhaupt ausschöpfen zu können. Grundsätzlich lassen sich beliebige, mit dem herstellereigenen Programmiersystem Tops 400 frei programmierbare Form- und Aussparungsschnitte an Halbzeug mit rundem, elliptischem, ovalem, quadratischem, recht- oder achteckigem Querschnitt vornehmen. Diese Vielfalt ermöglicht es unterschiedlichen Branchen, insbesondere der Möbel- und Sportgeräteindustrie sowie dem Metallbau, neue und besonders wirtschaftliche fertigungstechnische und konstruktive Konzepte umzusetzen.

Beispielsweise lassen sich für die Konstruktion von Rahmen-, Stütz- und Tragstrukturen Verbindungen und Durchdringungen paßgenau herstellen. Die Vorteile liegen insbesondere in der optimierbaren Gestaltung hinsichtlich Festigkeit, Gewicht und Ästhetik, im Wegfall von Verbindungselementen und in der einfacheren und sichereren Montage.

Neben dem anschließenden Verschweißen der einzelnen Stabelemente bietet sich auch die Möglichkeit, formschlüssige, mit Bolzen, Schrauben oder durch das Umbiegen von Laschen gesicherte Steckverbindungen zu realisieren.

Sie zeichnen sich aus durch einfache und schnelle Montage und Demontage, sowie – aufgrund der Formschlüssigkeit – durch höhere Festigkeit und Sicherheit.

Allerdings haben Leistung und Qualität ihren Preis: Bei der Basisversion der Tubematic ist der Kunde mit 900 000 DM dabei. Dennoch soll sich die Maschine auch für Job-Shops rechnen – schließlich seien die genannten Anschaffungskosten durchaus mit denen einer Flachbett-Lasermaschine vergleichbar, argumentiert der Geschäftsführer. Zum Kundenkreis zählen vor allem Hersteller von Stahlmöbeln, Regalsystemen, Sport- und Reha-Geräten, aber auch Unternehmen aus den Bereichen Maschinen-, Fahrzeug-, Apparate- und Metallbau sowie Klimatechnik.

Ebenso wie bei Flachbett-Lasersystemen werden auch im Fall der Tubematic die Käufer durch den Hersteller umfassend eingewiesen und geschult. Die Ditzinger bieten Programmier-, Wartungs- und Laserkurse an, und in gesonderten Workshops wird das Konstruieren mit Rohren und Profilen vermittelt.

Von der Ende 1998 vorgestellten Maschine konnten die Ditzinger bereits 25 an den Mann bringen, wobei die Lieferzeiten derzeit bei vier bis sechs Monaten liegen. Mittelfristig sollen pro Jahr rund 30 Einheiten abgesetzt werden, was ungefähr 5 bis 10 % des Weltmarktes entspricht. Für die Zukunft sieht der Geschäftsführer ein großes Wachstumspotential: „Der Markt für unsere Maschine wird sich erst richtig entwickeln, wenn die Anwender deren Möglichkeiten erkennen.“

Technische Kerndaten für das Laserschneidzentrum Tubematic

Rohmateriallänge:3000 bis 6500 mm

Hüllkreisdurchmesser:20 bis 150 mm

maximale Materialdicke:6,4 mm

maximales Werkstückgewicht:150 kg

Verfahrbereiche der Schneidoptik:Y = 200 mm- Z = 150 mm

Genauigkeit – Kleinstes programmierbares Wegmaß:0,001 mm

Stellfläche: 16000 mm x 8000 mm

Gewicht: etwa 10000 kg

Laserleistung:1800 bis 3000 W

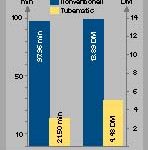

Bearbeitungsbeispiel: Aufnahmerohr für Scharnier einer Rollstuhl-Beinstütze

Fertigung konventionell:

Rüsten 15 min

Sägen 0,43 min

Rüsten 10 min

Trennen mittig 0,30 min

Rüsten 25 min

Bohren und Entgraten 0,73 min

Rüsten 32 min

Fräsen (Schlitz) 1,40 min

Rüsten 6 min

Entgraten außen und innen 0,64 min

Rüsten 6 min

Entgraten Bohrungeninnen 0,46 min

Gesamtzeit 97,96 min

Herstellkosten 13,89 DM

Fertigung auf Laserschneidzentrum Tubematic:

Rüsten 20 min

Laserbearbeiten 1,50 min

Gesamtzeit 21,50 min

Herstellkosten 4,48 DM

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: