Bei Nutenstanzen mit Direktantrieben in Presse und Teilapparat lassen sich Stanz- und Werkstückbewegung fein aufeinander abstimmen. Dies eröffnet neue Möglichkeiten, die Dynamik über den Produktionszyklus zu variieren und so den Produktionsbedingungen exakt anzupassen.

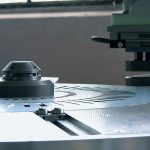

Der Einsatz von Elektromotoren wächst weltweit und damit auch der Bedarf an Elektromotoren-Blechen. Um diese Rotor- und Statorbleche herzustellen, werden bei mittleren Serien schnelllaufende Nutenstanzsysteme mit Einzelnutwerkzeugen eingesetzt. Herkömmlicherweise arbeiten diese mit einem mechanischen Pressenantrieb. Die Müller Stanz- + Umformtechnik GmbH & Co. KG, Gefrees, hat nun eine Nutenstanze mit Direktantrieben sowohl in der Presse als auch im Teilapparat umgesetzt. Die dadurch erzielte freie Programmierbarkeit der Bewegungsabläufe wirkt sich positiv auf die Produktivität aus – und dies bei höherer Prozesssicherheit.

Die Maschine erreicht im Einsatz eine Positioniergenauigkeit von 2/100 mm auf den Außendurchmesser bei 400 Hüben/min. „Und das ist erst der Anfang“, sagt Geschäftsführer Heiko Müller. Aufgrund des großen Interesses an der Maschine, den ersten positiven Praxis-Erfahrungen und der besonderen Marktsituation will er das Geschäftsfeld ausbauen.

Ein Blick auf den Aufbau einer Nutzenstanze macht die Vorteile des neuen Konzepts begreifbar. Eine konventionelle Nutenstanze ist eigentlich eine schnelllaufende mechanische C-Gestellpresse mit einem Einzelnutwerkzeug, vor der ein Teilapparat eine Ronde im Takt der Presse so dreht, dass am Außenumfang eines Stator- und am Innenumfang eines Rotorblechs ein Muster gleichartiger Nuten erzeugt wird. Der Einsatz von Einzelnutwerkzeugen erlaubt es, mit einem Werkzeug unterschiedliche Nutmuster zu erzeugen oder nur segmentierte Bleche herzustellen. Die auf dem Markt verfügbaren Nutenstanzen verarbeiten Ronden mit Außendurchmessern bis etwa 1300 mm und erreichen Hubzahlen zwischen 400 und 1300 min-1.

Da auf modernen Nutenstanzen Rotor- und Statorblech gleichzeitig im Einzelstanzschnitt aus einer Ronde herausgearbeitet werden, wirken auf das üblicherweise ungeführte äußere Statorblech erhebliche dynamische Kräfte. „Mit jedem Hub wird das Statorblech etwas mehr vom Rotorblech getrennt. Bei den letzten Hüben sind es nur noch wenige Stege, die das äußere Blech halten, und es besteht die Gefahr, dass sich das Statorblech verformt oder nach Abtrennen des letzten Steges weggeschleudert wird“, erläutert Heiko Müller das Problem. In diesem Fall müsste bei konventionellen Pressen die Hubzahl für die Produktion der kompletten Ronde heruntergefahren werden. „Mit Direktantrieben sowohl in der Presse als auch im Teilapparat kann bei dem letzten Nutenschnitt die Hubzahl und damit die Beschleunigung im Rundschalttisch reduziert werden“, benennt Müller den herausragenden Vorteil des Systems. „Die Produktionszeit je Ronde wird durch den variablen Bewegungsablauf insgesamt kürzer.“

Das sind jedoch nicht die einzigen Vorteile, denn in der konventionellen Bauweise ist durch mechanische Elemente in der Kopplung von Presse und Teilapparat die Abstimmung beider Geräte mit Ungenauigkeiten verbunden. Selbst bei NC-gesteuerten Teilapparaten ist die freie Programmierbarkeit von Nutenstanzen oft nur optional verfügbar.

Die Schwierigkeiten in der Steuerung konventioneller Nutenstanzen macht das Beispiel des intermittierenden Betriebs deutlich: Werden Nutenmuster erzeugt, bei denen in definierten Abständen eine Nut nicht gestanzt wird, kann wegen der hohen Hubzahlen die Presse nicht einfach angehalten werden. Stattdessen sorgen Schaltwerke dafür, dass bei weiterlaufender Presse das Werkzeug nicht eingesetzt wird. Dieser Leerhub muss mit der Bewegung des Teilapparats abgestimmt werden – und dies sehr genau, denn die Elektromotoren-Bleche werden nach dem Bearbeiten zu Paketen gepackt, in deren Nuten die Wicklungen der Elektromotoren laufen. Deren Positionsgenauigkeit bestimmt den Wirkungsgrad des Motors mit.

Die erste Nutenstanze hat Müller im Auftrag von Partzsch Elektromotoren, Döbeln, gebaut. Der renommierte Elektromotorenbauer fertigte bisher Einzel- und Kleinserien von Elektromotoren-Blechen mit einer Laseranlage, suchte aber eine flexible Möglichkeit für die Produktion größerer Stückzahlen. Bei der Umsetzung des Konzepts gab es für die Entwickler aus Gefrees beim Aufbau der Presse mit einem Torquemotor keine Probleme. Auch beim von Heiko Müller vorzugsweise als Rundschalttisch bezeichneten Teilapparat sah es anfangs gut aus. „Wir wollten das Rad nicht neu erfinden und haben alle namhaften Hersteller von Rundschalttischen angefragt“, berichtet der Geschäftsführer. „Die Resonanz war zwar gut, aber je konkreter das Projekt wurde, desto mehr Anbieter sprangen angesichts der geforderten Beschleunigungs- und Bremswerte ab. Also konstruierten wir unseren eigenen Rundschalttisch.“ Nach einer Simulation des Konzepts vor allem in Hinblick auf die Schwingungen glaubte man an den Lösungsansatz und setzte einiges Know-how ein, einen entsprechenden dynamischen Rundschalttisch zu entwickeln. „Immerhin“, merkt Müller nicht ohne Stolz an, „zeigte sich die Realität bei der Inbetriebnahme noch etwas besser als die Simulation.“

Die erste Nutenstanze ist mittlerweile bei Partzsch Elektromotoren in Betrieb und läuft nach Ausräumen einiger „Kinderkrankheiten“ im vollen Einsatz. Ausgelegt ist die Anlage für Ronden bis 1350 mm Durchmesser. Die Stanzkraft von 75 kN ließe sich durch den Einsatz eines anderen als des bisherigen 22-kW-Servomotors noch bis auf 300 kN erhöhen. Derzeit werden bei Ronden von 1350 mm Durchmesser rund 400 Hübe/min erreicht. „1300 Hübe sollen es allerdings noch werden“, sagt Heiko Müller. „Und auch anderweitig ist mehr drin.“ Die optimale Abstimmung zwischen Presse und Rundschalttisch soll noch einige Möglichkeiten eröffnen. Dies beginnt damit, dass ohne eine mechanische Verbindung zwischen beiden Geräten ihr Abstand mehr oder weniger frei gewählt werden kann.

Volker Albrecht Freier Journalist in Bamberg

Teilen: