Auch kleine und mittlere Unternehmen können eine wirtschaftliche Mikrofertigung aufbauen – etwa für Sensoren, die in der Industrieautomation gebraucht werden. Dafür hat das Forschungszentrum Karlsruhe eine modulare Gestaltungs- und Fertigungsmethodik entwickelt.

Dr. Jürgen Mohr ist Leiter der Abteilung Mikrooptik am Forschungszentrum Karlsruhe, Uwe Hollenbach ist wissenschaftlicher Mitarbeiter derselben Abteilung und Andreas Hofmann gehört dem Institut für Angewandte Informatik an

Die Mikrooptik erschließt völlig neue Anwendungen. Zum Beispiel miniaturisierte Kamerasysteme, die nicht nur für Handys interessant sind, sondern auch für Automobile, Endoskope oder für die Laserbearbeitung. Werden die Komponenten mit geeigneten Replikationstechniken aus Polymeren hergestellt, halten sich die Kosten in Grenzen. Bei Massenprodukten rechnen sich mikrooptische Entwicklungen schnell. Ist das Produkt allerdings für Märkte mit mittleren Stückzahlen bestimmt, wie die Industrieautomation, fällt der Einsatz schwerer. Hier spielen die Kosten für individuell zu entwickelnde Fertigungseinrichtungen eine dominierende Rolle, weil sie nur teilweise ausgelastet werden können.

Dieses Problem lässt sich nur lösen, wenn mit dem Equipment (bei geringfügigen Modifikationen) verschiedene mikrotechnische Produkte hergestellt werden können. Die Produkte müssen dazu modular aufgebaut sein. Einen solchen Ansatz verfolgte das Projekt Mikrofemos, an dem sich das Forschungszentrum Karlsruhe (FZK) und die Industrieunternehmen Böhringer Ingelheim Microparts, Wickert, IEF Werner und Micro-Optronic beteiligten. Mit Unterstützung des BMBF entwickelten die Partner einen mikrooptischen Abstandssensor für die Serienfertigung.

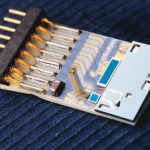

Der modulare Aufbau sieht ein Aufteilen der Funktionalitäten auf einzelne Module vor. Im Falle des mikrooptischen Abstandssensors sind es zwei: Das optische Modul wird durch Abformtechnik (Heißprägen) in Kunststoff hergestellt und stellt eine präzise mikrooptische Bank dar. Es enthält Strukturen wie Spiegel, Linsen, Prismen und Gitter sowie exakt positionierte Haltestrukturen für die hybride Montage von passiven optischen Komponenten.

Der zweite Baustein des Abstandssensors ist das elektrooptische Modul. Es enthält eine Laserdiode zur Beleuchtung, eine Monitordiode und eine positionsempfindliche Photodiode (PSD), welche die entfernungsabhängige Position des am Objekt gestreuten Laserstrahls detektiert (siehe Kasten). Beide Module werden bei der Montage „Lego-like“ zusammengesteckt. Für die richtige Positionierung sorgen passive Elemente – mitstrukturierte Zylinder auf der mikrooptischen Bank und Kugeln auf dem optoelektronischen Modul. Damit werden Genauigkeiten von 5 µm erreicht. Noch höhere Genauigkeiten lassen sich durch eine aktive Justage der beiden Elemente realisieren wie bei dem ebenfalls am FZK entwickelten Mikrospektrometer, das von Böhringer Ingelheim Microparts erfolgreich vermarktet wird. Dort trägt das optoelektronische Modul auch die gesamte Elektronik zur Vorauswertung des Signals.

Der gewählte modulare Aufbau bietet eine hohe Flexibilität: Die einzelnen Funktionen lassen sich unabhängig voneinander optimieren, und die Module können getrennt voneinander hergestellt werden. Somit erhalten Fertiger die Chance, sich auf eines der Module zu spezialisieren und sich dafür ein entspechendes Detailwissen anzueignen. Verschiedene Firmen können an der Wertschöpfungskette partizipieren. Insbesondere kleinen und mittelständischen Unternehmen eröffnet sich der Zugang zu mikrooptischen Lösungen. Der modulare Ansatz reduziert nicht nur die Produktionskosten, sondern stabilisiert zugleich die Fertigung und sorgt damit für eine höhere Akzeptanz von innovativen mikrooptischen Lösungen.

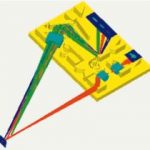

Voraussetzung für eine derart verteilte Produktion ist, dass sowohl die Komponenten- als auch die Fertigungsschnittstellen klar definiert werden. An den Fertigungsschnittstellen müssen Prüfungen etabliert werden, die bereits auf die Funktion des Gesamtsystems schließen lassen. Bei mikrooptischen Systemen ist dies eine nicht immer einfach zu lösende Aufgabe. Die Simulation hilft dabei. Sie erfolgt in drei Schritten: Zunächst optimieren die Entwickler alle optisch wirksamen Grenzflächen von Linsen und Spiegelelementen getrennt. Im zweiten Schritt kombinieren sie die Strahlverläufe zu einem Gesamtmodell und ergänzen zusätzliche Elemente wie Lichtquellen und Detektoren. In der dritten Phase werden Rand- und Wand-, Halte-, Klemm- und Hilfsstrukturen moduliert. Das Ergebnis ist ein fertigungsgerechtes Design, das alle Vorgaben von Optik, Abformung und Montage berücksichtigt.

Für eine kostengünstige Umsetzung ist das Equipment von maßgeblicher Bedeutung. Es muss flexibel sein und sich leicht an geänderte Montageaufgaben anpassen lassen. Hierzu hat der Projektpartner IEF Werner eine neuartige Montagemaschine in Form einer „Tischfabrik“ entwickelt. Bei dieser modularen Fertigungsanlage führen genormte Werkstückträger im Format 2″ (E DIN 32561-2003) die Komponenten dem Arbeitsraum zu. Die Bestückung erfolgt manuell, die Montage automatisch. Die mikrooptische Bank zum Beispiel wird nach dem Prägen, Vereinzeln und Beschichten in den Werkstückträger eingelegt und verbleibt dort, bis sie automatisiert ins ungehäuste OEM-Produkt integriert wird.

Diese Methode gewährleistet eine sichere und kostengünstige Herstellung der Sensoren. Sie ermöglicht eine verkettete Montage mit standardisierten Materialflusssystemen. Bei größerem Montageaufwand lässt sich die Maschine modular erweitern. Flexibel wird das Konzept dadurch, dass die bauteilspezifischen Montagewerkzeuge ausgewechselt werden können. Auf diese Weise wird die automatisierte Fertigung mikrooptischer Sensoren auch für kleinere Stückzahlen wirtschaftlich. Der modulare Ansatz öffnet die Tür für bisher nicht zugängliche Märkte.

Modularität ist Basis für wirtschaftliche Fertigung

Mikrooptischer Abstandssensor

Im Verbundprojekt Mikrofemos ist ein Demonstrator für die modulare Fertigung mikrooptischer Systeme entstanden. Der Abstandssensor arbeitet nach dem Triangulationsprinzip: Das Licht einer Laserdiode wird über Zylinderlinsen auf dem Messobjekt in einem 50 µm großen Spot fokussiert (roter Strahl). Der integrierte Sensor erfasst das am Objekt gestreute Licht und bildet es auf einer positionsempfindlichen Diode (PSD) ab. Je nach Abstand des Objekts wandert der Spot auf dem Detektor und liefert damit ein Maß für die Entfernung. Im Rahmen des Projektes wurden zwei Sensortypen realisiert mit der Größe von jeweils 6 mm x 9,5 mm x 0,75 mm. Der erste Sensor hat einen Messbereich von 1 mm bei 10 mm Messabstand, der zweite von 10 mm bei 20 mm Messabstand. Beide erreichen eine Linearität besser als 1 % mit einer Auflösung von 1/1000 des Messbereichs. Für die Vermarktung werden Industriepartner gesucht.

Teilen: