Die Stanzmaschine Pullmatic von Pullmax verspricht erhebliche Vorteile in Sachen Flexibilität und Produktivität. Unter anderem kann sie bis 75 mm Höhe abkanten – das schafft kein Wettbewerbssystem.

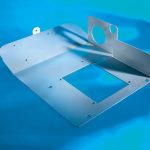

Warum Bleche von einer Maschine zur nächsten schaffen, wenn es Systeme gibt, die – fast – alles können? Zu diesen Multitalenten gehört die hydraulische CNC-Stanzmaschine Pullmatic der Pullmax AB, Göteborg/Schweden. Sie kann in einem Arbeitsgang stanzen, markieren und Gewinde rollen. Und der Clou: Da der Hubweg 100 mm misst und der Freilauf zwischen den Werkzeugen 80 mm beträgt, kann sie auch bis zu 75 mm hoch kanten. „Das kann keine andere Stanzmaschine“, hebt Pullmax-CEO Torwald Olsson hervor. „Damit lassen sich viele Teile bearbeiten, die man normalerweise an die Abkantpresse weiterleiten müsste. Dies senkt nicht nur die Bearbeitungskosten deutlich, sondern steigert auch die Betriebssicherheit beim automatisierten Ablauf.“ Möglich sei auch kontinuierliches Biegen von Winkeln kleiner als 90°. „Jede denkbare Umformung ist machbar“, versichert Olsson.

Erhältlich ist die Maschine in zwei Versionen für unterschiedliche Standard-Blechformate: die Pullmatic 520 ist für Platinen bis 2500 mm x 1250 mm ausgelegt, die Pullmatic 720 für 3000 mm x 1500 mm große Tafeln. Die Bleche dürfen jeweils bis zu 8 mm dick sein. Auch bei der maximalen Stanzkraft hat der Kunde die Wahl: Beide Modelle können standardmäßig mit 220 kN oder optional mit 300 kN geliefert werden.

„Wir haben eine kraftvolle hydraulische Stanzeinheit mit hohen Tischgeschwindigkeiten und Beschleunigungswerten kombiniert, um bei jeder Art von Stanzen und Umformen hohe Leistungen zu ermöglichen“, erläutert Olsson. Die simultane X/Y-Achsengeschwindigkeit von 128 m/min erlaubt zügiges Arbeiten. Bei einem Lochabstand von 25 mm stanzt die Pullmatic mit bis zu 505 Hüben/min. Nibbeln kann sie mit 1200 Hüben/min, und beim Markieren sind sogar 2600 Hübe/min möglich.

Bei aller Schnelligkeit kommt die Genauigkeit nicht zu kurz: Die hohe Stabilität des geschlossenen Portalrahmens und ein präziser Koordinatentisch tragen zu engen Werkstücktoleranzen und hoher Wiederholgenauigkeit bei. Letztere wird mit 0,03 mm angegeben, die Positioniergenauigkeit mit 0,1 mm.

Besonderen Wert legen die Schweden auf hohe Flexibilität in der Fertigung: Hierzu trägt beispielsweise die Mono-Stanzwerkzeugaufnahme bei. Das Mono-Aufnahmeprinzip ermöglicht, dass jedes von maximal 200 Werkzeugen (inklusive Multi-Tools) um 360° indexierbar ist. Die Index-Geschwindigkeit beträgt 120 min-1.

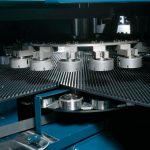

Der Stanzkopf wird von einem Magazin mit 20 identischen Werkzeugpositionen automatisch beladen. In jeder Position können Tools bis 90 mm Durchmesser eingesetzt werden, die sich schnell wechseln lassen: Zwischen 1 und 5 s dauert dieser Vorgang – inklusive Positionierung.

Die Führung der Werkzeugaufnahme im Stanzkopf ist lang und stabil gebaut. „Dies sorgt für eine sehr präzise Bewegung während des Stanzvorgangs“, erklärt Olsson. Stempel und Matrize sind in Werkzeughaltern fixiert. Es können gleichzeitig Halter für verschiedene Werkzeugsysteme eingesetzt werden. Stempel und Matrizen lassen sich schnell und einfach umrüsten: Binnen 10 s ist alles erledigt. „Das ist besonders dann ein großer Vorteil, wenn mehrere Werkzeuge zwischen verschiedenen Aufträgen gewechselt werden“, weiß der Pullmax-Chef. Da sich die Matrizen unter dem Maschinentisch befinden, sind die Werkstücke gut vor Verkratzen und Verhaken geschützt. So lässt sich der Einsatz von Mikrostegen zur Fixierung der Teile auf ein Minimum reduzieren.

Wem die Möglichkeiten der Pullmatic 720 nicht ausreichen, kann seit der diesjährigen Messe Euroblech auf die neue Pullmatic 720 Laser zurückgreifen. Die Kombi-Maschine ist mit dem 2,5-kW-CO2-Laser C2000E von Fanuc ausgestattet, der eine besonders hohe Strahlqualität und die gleiche Schneidleistung wie ein herkömmlicher 3-kW-Laser bieten soll. Laut Hersteller lassen sich damit in einem sehr breiten Materialspektrum, das Stahl, Edelstahl und Aluminium beinhaltet, auch ohne Spezialwerkzeug komplexe Konturen in hoher Qualität erzeugen. „Dies wirkt sich sowohl in der Prototypen- als auch in der Serienfertigung positiv auf die Wirtschaftlichkeit aus“, merkt Olsson an.

Die Pullmatic bietet alle Voraussetzungen zu einem vollautomatischen Fertigungssystem, das ohne Personalbedarf 24 h an sieben Tagen in der Woche arbeiten kann. Beide Modelle können von Anfang an oder als Nachrüstung mit einer breiten Palette an Handling-Einrichtungen für Ausgangsmaterial und Fertigteile ausgerüstet werden. „In Verbindung mit leistungsstarken Steuer- und Überwachungssystemen lässt sich die Anlage für jeden Bedarf optimieren“, sagt Olsson.

Eine komplett automatisierte Pullmatic 720 mit Blechlager ist seit Anfang 2005 bei der Alfing i Älmhult AB, Älmhult/Schweden, zeitweise rund um die Uhr im Einsatz. Das 70-Mitarbeiter-Unternehmen betreibt insbesondere Auftragsfertigung für die Bau-, Automobil- und Maschinenbau-Industrie. „Die Anlage war genau das, was wir brauchten, um noch mehr Aufträge annehmen zu können und unsere Rentabilität zu steigern“, betont Inhaber und Geschäftsführer Hans Johansson. Die Investition habe sich schnell amortisiert: Dank der hohen Flexibilität der Maschine und des guten Zugangs zum Werkstück könne man mehr Teile auf einer einzigen Maschine herstellen, was die Stückkosten um bis zu 25 % reduziere. „Damit sind wir selbst bei einfachen Werkstücken, die mittlerweile ja meist in Niedriglohnländern gefertigt werden, international wettbewerbsfähig.“ Kein Wunder, dass Alfing bereits eine weitere automatisierte Pullmatic 720 geordert hat.

Dr. Bernhard Reichenbach bernhard.reichenbach@konradin.de

Werkzeuge lassen sich in Sekunden wechseln

Unsere Webinar-Empfehlung

Der Summit richtet sich an Entscheider aus den Bereichen Fertigung, Instandhaltung, Fabrikautomatisierung, Automatisierung, Intralogistik und Fabrikplanung, Netzplanung, Netzwerkinfrastruktur, Innovationsmanagement. Daneben sind Hersteller aus den Bereichen Maschinenbau, Sensorik,…

Teilen: