Eine durchgehend angepasste Prozesstechnik für die Mikro-Funkenerosion in den Bereichen Maschine, Werkzeugelektroden, Spann- und Handhabungstechnik sowie Bearbeitungstechnologie entwickelten sieben Partner in einem EU-Projekt.

Prof. Dr.-Ing. Fritz Klocke ist Inhaber des Lehrstuhls für Technologie der Fertigungsverfahren am Laboratorium für Werkzeugmaschinen und Betriebslehre der RWTH Aachen. Dipl.-Ing. Tobias Nöthe ist dort wissenschaftlicher Mitarbeiter

Die Funkenerosion eignet sich durch ihre Gestaltungsfreiheit und die geringen Prozesskräfte gut für die Fein- und Mikrostrukturierung. Es lassen sich alle ausreichend elektrisch leitfähigen Materialien bearbeiten. So konnte sich das Verfahren in der Mikrotechnik etablieren, vor allem im Mikrowerkzeug- und Formenbau. Dort werden präzise Aktivelemente beispielsweise zum Herstellen von Mikrozahnrädern oder Leadframes für die Elektonikindustrie gefertigt.

Gegen eine weitere Verbreitung der Mikro-Funkenerosion spricht, dass bislang weder eine angepasste und durchgängige Technik noch die Bearbeitungstechnologien ausreichend zur Verfügung stehen.

Fünf europäische Firmen und zwei Forschungsinstitute haben ein Konsortium gebildet, um neben der Maschinentechnik die Werkzeugelektroden, die Spann- und Handhabungstechnik sowie die Bearbeitungstechnologien zu entwickeln. Sie arbeiten im Projekt Micromac zusammen, um kleinste Bauteile und Strukturen mit der Senk- und Schneiderosion µ-genau und wirtschaftlich herzustellen. Neben Stahl und Hartmetall werden Werkstoffe wie PKD und CBN berücksichtigt. Das Projekt läuft vier Jahre und findet dieses Jahr seinen Abschluss.

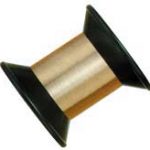

Für die Mikro-Funkenerosion ist es wichtig, hochgenaue und preisgünstige Drahtelektroden mit kleinsten Abmessungen bereitzustellen. Dem beteiligten Drahthersteller ist es gelungen, einen neuen Feindraht zu entwickeln. Bislang gab es auf dem europäischen Markt keinen Anbieter für dünne Drähte von 50 µm. Der neue Draht steht in Durchmessern von 30, 50, 60, 70 und 100 µm zur Verfügung. Durch seine funktionalen Schichten mit hochfestem Kernmaterial aus einer Spezial-Legierung, hochzinkhaltigem Messing-Mantel und einer gut leitenden Kontaktoberfläche erzielt er gute Prozess-Stabilität, hohe Maßgenauigkeit und gute Oberflächengüten bei einer Festigkeit von 2000 N/mm². Die Wicklung auf bi-konischen Spulen gewährleistet einen sauberen Ablauf des Drahtes beim Schneidprozess.

Ebenfalls vor Projektende abgeschlossen ist die Entwicklung einer flexibel einsetzbaren, hochgenauen Rotationsspindel zum funkenerosiven Bohren kleiner Löcher, mit der sich normale Elektroden verwenden lassen. Die Einheit ist über die standardisierten Schnittstellen des Spannmittelherstellers an beliebige Senkanlagen koppelbar. Eine integrierte Hochdruckpumpe sorgt für effizientes Spülen und den Abtransport der Partikel. Zum Stabilisieren und Unterstützen der Spülung rotiert die Elektrode, wobei die Dehzahl von 2 bis 1800 min-1 einstellbar ist. Die Spannhülse nimmt Elektrodendurchmesser von 0,1 bis 1,5 mm auf.

Die Spann- und Handhabungstechnik ist ein weiterer Faktor der funkenerosiven Bearbeitung im Mikrobereich. Ein schwedischer Spannmittelhersteller entwickelt hochgenaue und langlebige Spannmittel. Daneben entsteht ein automatisiertes und auf die Maschinen abgestimmtes Spann- und Handhabungssystem. Es ermöglicht selbsttätiges Ein- und Auswecheln sowie Lagern der Elektroden und Werkstücke. Eingebunden in ein PC-basiertes Produktionssteuerungssystem lässt sich so die Mikro-Funkenerosion weitgehend autonom betreiben.

Die beiden Endanwender aus dem Bereich Präzisionswerkzeugbau formulierten Anforderungen und stellen so sicher, dass die Entwicklungen den Marktbedürfnissen entsprechen. Es wird jeweils eine hochpräzise Maschine zum Mikrosenk- und Mikroschneiderodieren entwickelt. Die Baugröße der Anlagen ist den Abmessungen der Mikrowerkzeuge und -bauteile angepasst. Die Schneiderodieranlage ist für Drahtdurchmesser bis 30 µm konzipiert. Ein neu entwickelter Impulsgenerator liefert die zur Mikrostrukturierung erforderlichen geringen Entladeenergien. Zum Bearbeiten unterschiedlichster Werkstoffe und zum Erzeugen feinster Oberflächen lassen sich am Generator Impulsspannung, -strom, -dauer und -frequenz flexibel einstellen. Die bedienerfreundliche Steuerung ermöglicht den bequemen und sicheren Umgang mit den Maschinen.

Schließlich spielt auch die EDM-Bearbeitungstechnologie eine wichtige Rolle. Beim Erzeugen feiner Strukturen besteht bei den Anwendern noch ein Mangel an Prozessverständnis, so dass es in der Praxis meist viel Zeit und Geld kostet, geeignete Technologien zu entwickeln. Am Laboratorium für Werkzeugmaschinen und Betriebslehre (WZL) der Rheinisch-Westfälischen Technischen Hochschule Aachen (RWTH) werden daher funkenerosive Technologien erarbeitet, die auf den jeweiligen Werkstoff, die Elektrode, die Bauteilgeometrie und die Oberflächenanforderungen abgestimmt sind. Die Endanwender testen die Anlagen und Komponenten unter Praxisbedingungen.

Mikro-Funkenerosion: Das Verfahren auf einen Blick

Mit der Mikro-Funkenerosion lassen sich fast beliebige Konturen von Mikrostrukturen realisieren. Der Materialabtrag erfolgt in einer dielektrischen Flüssigkeit durch elektrische Entladungen zwischen Werkstück und Werkzeug.

Alle elektrisch leitfähigen Stoffe können durch Funkenerosion bearbeitet werden – unabhängig von ihrer Leitfähigkeit. Unwichtig sind auch die sonstigen mechanischen, physikalischen und chemischen Eigenschaften wie Härte oder Festigkeit.

Die zu bearbeitenden Teile können bereits vor dem Erodieren gehärtet werden. Da keine Formverzerrungen oder Härterisse entstehen, entfällt dadurch bedingte Nacharbeit. Schwierige Profildurchbrüche müssen nicht geteilt werden, wodurch ein stabilerer Aufbau des zu fertigenden Werkstücks möglich ist. Weitere Vorteile:

– Herstellung der Konturen in einem Arbeitsgang,

– geometrische Genauigkeit,

– hohe Reproduzierbarkeit,

– Gratfreiheit und

– richtungslose Oberflächenstruktur der Werkstücke.

Auch in der direkten Herstellung von Mikrobauteilen besitzt die Funkenerosion ein großes Potenzial. Hier existieren unter anderem bereits Anwendungen in den Bereichen

– Informationstechnik (beispielsweise Mikrobohrungen in Druckköpfen von Tintenstrahldruckern),

– Medizintechnik (mikrochirurgische Instrumente),

– Automobiltechnik sowie

– Mess- und Analysetechnik.

Teilen: