Sie machen am Automobil nur einen geringen Anteil aus, aber ohne sie geht gar nichts mehr: Struktur- und Funktionskeramiken sitzen an Schlüsselstellen und reduzieren sowohl den Treibstoffverbrauch als auch die Schadstoffemissionen.

Dr. Barbara Wantzen ist freie Fachjournalistin in Ulm

Mit ihren exzellenten mechanischen Eigenschaften haben sich Keramikwerkstoffe bereits in vielen Automotive-Anwendungen jahrelang bewährt – insbesondere dort, wo gute tribologische Eigenschaften gefordert sind. Ihr großer Nachteil, die immanente Sprödigkeit, lässt sich durch moderne Herstellverfahren erheblich verringern. Piezokeramiken greifen sogar schon in heikle Sensorik- und Steuerungsfunktionen ein. Dennoch ist das Einsatzpotenzial längst nicht ausgeschöpft: Entwicklungen wie keramische Ventile konnten sich bisher nur nicht durchsetzen, weil sie zu teuer sind. Keramische Bremsscheiben hingegen arbeiten in hochwertigen Fahrzeugen von Porsche und Daimler-Chrysler. Wie sehr Keramiken das Automobil prägen, zeigt der Blick auf drei typische und doch sehr unterschiedliche Anwendungen:

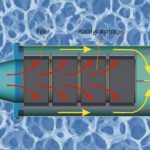

Ein wichtiges Einsatzgebiet ist der Abgasstrang. Aus Keramik werden Katalysatorträger und Rußpartikelfilter für Dieselfahrzeuge hergestellt. Insbesondere für die Dieselfilter haben sich Siliziumkarbidwerkstoffe aufgrund ihrer guten thermomechanischen Eigenschaften und chemischen Beständigkeit bewährt. Die Filter bestehen aus extrudierten Wabenkörpern und enthalten Ein- und Ausströmkanäle, die mit porösen Trägerwänden verschlossen sind. So kann der Abgasstrom durch die Trägerwände strömen, während die Rußpartikel in den Kanälen zurück bleiben und dort verbrannt werden. Das Speichervolumen dieser Filter ist jedoch begrenzt.

Die Ingenieure vom Fraunhofer-Institut für Keramische Technologien und Sinterwerkstoffe IKTS, Dresden, haben nun eine Schaumkeramik entwickelt (und unter dem Namen Ligafill patentieren lassen), die für eine erhebliche Verbesserung sorgen kann: Zu ihrer Herstellung wird ein Polymerschaum mit einer Keramiksuspension getränkt. Diese lagert sich um die Stege des Schaumes herum an und bildet so einen Überzug. Im anschließenden Ofenprozess unter 1600 °C verbrennt das Polymer und zurück bleibt ein Keramikgerüst mit hohlen Stegen. Die Stege werden mit Silizium gefüllt, wodurch der Keramikschaum elektrisch leitend wird. Die Festigkeit erhöht sich um bis zu 400 %, die Druckfestigkeit sogar um 600 %. Durch seine Porenstruktur besitzt dieser Keramikschaum ein wesentlich größeres Einlagerungsvolumen für Ruß, so dass längere Regenerationszyklen möglich sind. Auch die Filter-Lebensdauer verlängert sich, weil das Speichervermögen für Asche steigt.

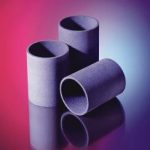

Für ihr neues Material haben die IKTS-Ingenieure eine neue, zylindrische Filterform entwickelt. Der Kern aus grobporigem Keramikschaum dient zur Vorabscheidung der Partikel und gleichzeitig als Katalysatorträger. Umgeben ist er von einer feinporigen Schaumschicht, dem Hauptfilter. Die Stirnseiten sind luftdicht abgeschlossen, so dass das Abgas durch die feinporige Mantelfläche strömen muss. Der Vorteil dieser Konstruktion ist ein geringerer Druckverlust im Abgasstrom. In Tests ließen sich über 90 % der Partikel herausfiltern. Ein weiterer Pluspunkt: Da die Keramik elektrisch leitend ist, lässt sie sich direkt beheizen. Derzeit befindet sich der Dieselfilter allerdings noch im Entwicklungsstadium. „Die Ergebnisse unserer bisherigen Versuche sind vielversprechend“ meint jedoch Jörg Adler, IKTS-Mitarbeiter.

Schon seit 1996 werden beim Porsche Boxter und beim 911 Carrera die Zylinderlaufflächen aus Alumimiumlegierungen mit Lokasil ausgestattet. Dabei handelt es sich um eine Gemeinschaftsentwicklung der Ceramtec AG in Plochingen, der KS Aluminiumtechnologie in Neckarsulm (einem Geschäftsbereich der Kolbenschmidt Pierburg AG) und der Porsche AG in Zuffenhausen. Bei dieser Technologie werden die Laufflächen lokal mit Silizium-Partikeln verstärkt, um die unzureichenden tribologischen Eigenschaften der Aluminiumlegierung zu verbessern.

Die Herstellung funktioniert so: Hochporöse Buchsen aus Silizium, so genannte Preforms, werden in die Druckgussform des Kurbelgehäuses gelegt und im anschließenden Gießprozess mit der Aluminiumlegierung infiltriert. Es entsteht ein quasi-monolithisches Kurbelgehäuse mit Zylinderlaufflächen aus einem Metall-Matrix-Verbundwerkstoff. Das Ergebnis ist eine erhebliche Gewichtseinsparung gegenüber Grauguss-Kurbelgehäusen. Im Vergleich zu monolithischen Lösungen aus übereuktektischen Aluminiumlegierungen hingegen ergibt sich ein deutlicher Preisvorteil.

Auch Funktionskeramiken kommen im Automobilbau zum Einsatz. Hier wird vor allem der Piezoeffekt ausgenutzt: Klopfsensoren sorgen für die Laufruhe des Motors, Rückfahrsensoren helfen dem Fahrer beim Einparken, und Aktoren für Diesel-Einspritzsysteme verringern den Kraftstoffverbrauch. Das Entwicklungspotenzial ist – wie bei den Strukturkeramiken – noch lange nicht ausgeschöpft.

So hat die Siemens VDO Automotive AG, Schwalbach, ein Hochdruck-Einspritzsystem für Ottomotoren entwickelt, das mit schnell schaltenden piezokeramischen Aktoren arbeitet. Untersuchungen haben gezeigt, dass der Verbrauch im Vergleich zu konventionellen Benzinern um 20 % gesenkt werden kann, wenn das Leistungspotenzial über 60 kW pro Liter Hubraum liegt. 2006 soll das erste Serienfahrzeug damit ausgerüstet werden. Die Aktoren setzen sich aus einem Stapel hauchdünner Piezokeramikfolien zusammen, die durch Anlegen einer elektrischen Spannung ihre Höhe ändern. Je nach Baugröße erreichen sie Auslenkungen zwischen 5 und 50 µm. Die gestapelten Folien bestehen meist aus Blei-Zirkonat-Titanat, kurz PZT genannt. PZT ist ein ferroelektrisches Material, das auf mechanischen Druck mit einer Ladungsverschiebung reagiert und eine messbare Ladungs- oder Spannungsänderung generiert (Sensoreffekt). Oder es reagiert auf Anlegen eines elektrischen Feldes mit einer Längenänderung (Aktoreffekt).

Während die Aktoren für das Einspritzsystem im Ottomotor auf dem inversen piezolelektrischen Effekt basieren (elektrische Energie in mechanische umwandeln), nutzen Piezotasten und Sensoren den direkten Effekt aus, also die Umwandlung von mechanischer in elektrische Energie. Auch Klopfsensoren basieren auf diesem Effekt. Sie detektieren die Erschütterungen, die durch ungleichmäßige Verbrennungen entstehen.

Zum Abschluss ein weiteres Beispiel, das die vielfältigen Einsatzmöglichkeiten im Auto verdeutlicht: Im Rahmen eines BMBF-geförderten Projektes erproben Ingenieure von Osram und Hella keramische Entladungslampen für Scheinwerfer. Diese besitzen eine hohe Leuchtdichte und können durch geringere Anschlussleistungen das Bordnetz entlasten. Hochschulpartner sind das Institut für Lichttechnik der TU Berlin und das Institut für Niedertemperaturplasmaphysik in Greifswald. Als Keramiken werden polykristallines Aluminiumoxid, Saphir und Yttrium-Aluminium-Granat (YAG) verwendet.

Keramische Schäume verbessern den Diesel-Rußfilter

Ohne Keramik kein Alu-Kurbelgehäuse

Die Porsche-Keramikbremse

Seit Juni bietet Porsche seine „Porsche Ceramic Composite Brake“ auch für die neuen Modelle 911 Carrera und 911 Carrera S als Individual-Ausstattung an. Preis: 7830 Euro. Die gelochten und innenbelüfteten Keramikverbund-Bremsscheiben können nach Angaben des Sportwagenherstellers eine Reihe von technischen Vorteilen für sich verbuchen: Bei einem Durchmesser von 350 mm wiegen sie rund 50 % weniger als Bremsscheiben aus Metall und verringern die ungefederten Massen beim 911 Carrera S um 14 kg. In Verbindung mit einem eigenständigen Bremsbelag entwickeln sie „sofort hohe und vor allem konstante Reibwerte“. Durch die extreme Oberflächenhärte sei der Abrieb „äußerst gering“, außerdem ist das Material unempfindlich für Streusalze.

Für den Carrera hat Porsche die Keramik-Bremsscheiben weiter fortentwickelt:

- Durch eine neue Formgebung fördern die Innenkühlkanäle mehr Luft durch die drehende Scheibe.

- Eine erhöhte Zahl von Kühlkanälen verringert die Scheibenverformung unter hoher Belastung.

- Die optimierte Faserverstärkung in der Oberfläche erhöht die Abriebfestigkeit nochmals deutlich.

Teilen: