Eigenspannungen avancieren zum „Konstruktionselement“. Damit sie gewinnbringend eingesetzt werden können, sind drei Voraussetzungen zu erfüllen: Sie müssen relevant für das Betriebsverhalten sein, gezielt beeinflußt werden und sich messen oder berechnen lassen.

Dr.-Ing. Wulf Pfeiffer ist Leiter des Leistungsbereichs „Randschichtbewertung“ im Fraunhofer-Institut für Werkstoffmechanik (IWM) in Freiburg

Eigenspannungen sind im Maschinenbau „gute Bekannte“: Unangenehm machen sie durch Verzug oder auch vorzeitiges Versagen von Bauteilen auf sich aufmerksam. Nutzbringend eingesetzt werden sie, um beispielsweise die Dauerfestigkeit von Ventilfedern zu steigern. Eigenspannungen lassen sich heute in vielen Fällen, etwa beim Schweißen oder beim pulvertechnologischen Herstellen von Bauteilen (Pressen und Sintern von Stahl, Hartmetallen und Keramiken) so exakt vorausberechnen, daß aufwendige Trial-and-Error-Methoden zu ihrer Kontrolle überflüssig oder zumindest auf wenige Versuche reduziert werden können.

Nicht in allen Bereichen moderner Produktionsmethoden lassen sich jedoch Vorhersagen mit ausreichender Sicherheit treffen. Hier geht es vielmehr darum, die wesentlichen Schritte des Optimierungsprozesses zu kontrollieren, indem Eigenspannungen experimentell ermittelt werden. Hierfür gibt es effiziente und zugleich exakte Verfahren.

Die zerstörungsfreien Methoden auf Basis magnetischer oder Ultraschallverfahren haben sich wegen ihrer Schnelligkeit vor allem zur Qualitätskontrolle in der Massenfertigung bewährt. Zur exakten quantitativen Analyse im Rahmen von Schadensanalysen oder der Optimierung von Fertigungsschritten eignen sich besonders röntgenografische Methoden und das hochauflösende Bohrlochverfahren. Dies besonders dann, wenn die Randschicht ausschlaggebend für das Betriebsverhalten des Bauteils ist.

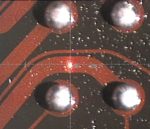

Die Meßaufgaben reichen von der hochauflösenden Spannungsermittlung an Komponenten der Mikrosystemtechnik – wobei sich Meßflecke von wenigen 10 µm realisieren lassen – bis zur Vor-Ort-Ermittlung von Schweißeigenspannungen an Druckbehältern.

Wichtig ist in allen Fällen eine dem Problem angepaßte Auswahl des Meßverfahrens: Dort, wo Oberflächeneigenspannungen wesentlich für das Bauteilverhalten sind, zum Beispiel bei Problemen mit Spannungsrißkorrosion oder Verschleiß, wird bevorzugt die röntgenografische Eigenspannungsanalyse eingesetzt. Damit lassen sich auch Spannungszustände an lokal hochbeanspruchten Stellen von Bauteilen ermitteln, etwa im Bereich von Querschnittsübergängen oder in Kerben. Allerdings ist diese Methode auf teilkristalline Werkstoffe beschränkt. Gläser oder Kunststoffe scheiden meistens aus.

Sollen nicht nur die Oberflächeneigenspannungen ermittelt werden, sondern auch der Tiefenverlauf in der Randschicht, kann schrittweise schonend abgetragen und die Messung wiederholt werden. Oder es wird das tiefenauflösende Bohrlochverfahren eingesetzt, mit dem schrittweise per Miniatur-Hochleistungsturbine ein 1,6 mm tiefes Loch eingebracht wird. Ein aufgeklebter Dehnungsmeßstreifen registriert die Reaktion der Bohrlochumgebung auf die „Entfernung“ von Eigenspannungen im Bereich des Bohrloches. Dieses ebenfalls vollautomatisierte Verfahren erlaubt bereits ab 10 µm unter der Oberfläche zuverlässige Aussagen darüber, wie sich Eigenspannungen verteilen und schließt damit unmittelbar an die röntgenografisch ermittelten Oberflächenspannungen an.

Um Produkte und Herstellungsprozesse zu optimieren, bieten sich Simulationstechniken an, die zunehmend an Bedeutung gewinnen. In Kombination mit experimentell ermittelten Eigenspannungen können Antworten auf folgende Fragen gegeben werden:

Wie lassen sich formgenaue, eigenspannungsarme und schädigungsfreie Bauteile pulvertechnologisch fertigen?

Wie können Eigenspannungen und Verzug in geschweißten Bauteilen durch Variationen in der schweißtechnischen Fertigung vermieden und/oder gezielt eingebracht werden?

Wie läßt sich die Lebensdauer von Fahrzeugkomponenten günstig durch das Einbringen von Eigenspannungen beeinflussen?

Obwohl schnelle Rechner und komfortable Software solche Berechnungen wesentlich vereinfachen, müssen für die Güte der Aussagen der Kenntnis umfachreiche, meist temperaturabhängige Werkstoffdaten bekannt sein. Zugleich müssen die relevanten werkstoffphysikalischen Gesetzmäßigkeiten berücksichtigt werden. Beim erstmaligen Berechnen herstellungsbedingter Eigenspannungen oder bei Extrapolation der Ergebnisse über mehrere Bauteilgrößenordnungen sollte jedoch stets verifiziert werden. Dies kann beispielsweise durch experimentell ermittelte Eigenspannungen an einigen wesentlichen Stützstellen erfolgen.

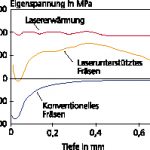

Wurden Eigenspannungen gemessen und Vorhersagen getroffen, müssen sie im dritten Schritt optimiert und zu genutzt werden: Moderne Bearbeitungsverfahren wie das Hartdrehen oder das laserunterstützte Zerspanen werden zunehmend mit Blick auf wirtschaftliche Fertigungsabläufe eingesetzt. Diesen Verfahren ist gemein, daß die hohen Zerspanleistungen mit hoher Wärmeeinbringung in das Bauteil gekoppelt sind. Dadurch entstehen in der Regel oberflächennah hohe, ungünstige Zugeigenspannungen. Diese können unter Betriebsbedingungen beispielsweise zu vorzeitiger Rißbildung oder Spannungsrißkorrosion führen.

Durch eine optimierte Prozeßführung lassen sich diese thermisch bedingten Zugeigenspannungen reduzieren und verformungsbedingte Druckeigenspannungen begünstigen. Dies kann bei den laserunterstützen Verfahren durch eine gezielt dosierte Wärmeeinbringung erreicht werden, beim Hartdrehen durch verbesserte Kühlschmierbedingungen oder bei konventionellem Schleifen durch den Einsatz scharfbleibender CBN-Schneidstoffe.

Die Lebensdauer von Bauteilen aus metallischen Werkstoffen läßt sich steigern, indem günstige Druckeigenspannungen, beispielsweise durch Kugelstrahlen, gezielt erzeugt werden. Innovative Bauteile aus sprödharten Werkstoffen, wie etwa keramische Wälzlager, konnten von solchen Verfahren bislang nicht profitieren. Der Grund: Eine mechanische Randschichtverfestigung scheiterte an gleichzeitig erzeugten Schädigungen.

In jüngster Zeit hat die systematische Analyse der verformungsbedingten Eigenspannungs- und Schädigungsausbildung in Hochleistungskeramiken jedoch gezeigt, daß bei Einhalten bestimmter Randbedingungen äußerst hohe Druckeigenspannungen schädigungsfrei erzeugt werden können. Diese Spannungen steigern die Tragfähigkeit keramischer Wälzlager um 50 %.

Teilen: