Vorbeschichtete Stahlbleche direkt vom Coil bieten hohe Qualität und gute Verarbeitungseigenschaften. Zudem machen sie Produktionsprozesse effizienter, da sich kostenintensive Arbeitsgänge einsparen lassen.

Innovative organische Oberflächenbeschichtungen erweitern die Funktionalität des Werkstoffs Stahl und verkürzen die Prozesskette im Automobilbau. Die Beschichtungen werden bereits beim Stahlhersteller auf wirtschaftliche Weise in einem kontinuierlichen Verfahren, dem Coil Coating, auf das Blech aufgetragen. Anwender sparen kostenintensive Fertigungsschritte ein und profitieren von gesteigerter Qualität sowie guten Verarbeitungseigenschaften. Aktuelle Produktbeispiele zeigen die Leistungsfähigkeit vorbeschichteten Stahls in den Bereichen Korrosionsschutz und Körperschalldämpfung.

Korrosionsschutz

Im Rahmen des Gemeinschaftsprojektes Prepainted Steel on Wheels mit Partnern aus der Stahl-, Automobil-, Zuliefer- und Lackindustrie hat die ThyssenKrupp Steel AG, Duisburg, ein Konzept für vorgrundiertes und vorgefüllertes Stahlfeinblech erarbeitet. Das Unternehmen ist heute in der Lage, die Hälfte des Lackaufbaus von Karosserie-Außenhautteilen – kathodischer Tauchlack und Füllerschicht – in seinen Bandbeschichtungsanlagen kontinuierlich auf verzinkten, chromfrei vorbehandelten Stahl aufzutragen.

Durch das Auftragsverfahren wird eine extrem hohe Gleichmäßigkeit der Lackschichtdicken über Länge und Breite erzielt, der Wirkungsgrad des Lackauftrags beträgt annähernd 100 %. Die wichtigsten Qualitätsparameter werden online kontrolliert. Das Material ist reif für den Serieneinsatz. Bei mehreren Zulieferern wurden erfolgreich Pressversuche auf Serienwerkzeugen durchgeführt, wobei Abdeckungen, Blenden und Module aus vorbeschichtetem Stahlblech erzeugt wurden.

Vorgrundiertes Feinblech bietet einen sehr hohen Korrosionsschutz in Hohlräumen und Blechdoppelungen sowie an Verletzungen. Bei der Oberfläche handelt es sich um ein zweischichtiges, UV-resistentes Lacksystem, das auf beiden Blechseiten mit einer Schichtdicke von etwa 20 µm appliziert wird. Vorgefüllertes Feinblech bietet zusätzlich zur vorgrundierten Variante eine außenhautfähige Oberseite, die zweischichtig mit einem Lacksystem von 30 bis 35 µm Schichtdicke versehen ist. Hierdurch können die Eigenschaften der automobilen Füllerschicht ersetzt werden; die Beschichtung ist schleifbar und besitzt eine hohe Steinschlagbeständigkeit.

Vorgefüllertes Feinblech ist insbesondere für die Zulieferbetriebe interessant, die Karosseriemodule mit Sichtflächen in Wagenfarbe anliefern müssen. Sie können mit dem Material einen großen Teil der Investitionen in eine Teilelackierung einsparen. Bei ölfreier Abpressung lässt sich das Bauteil aus vorgefüllertem Feinblech ohne weitere Vorbehandlung oder Reinigung direkt mit gängigen Lacksystemen – sei es auf Wasserbasis, lösemittelhaltig oder Pulverlack – beim Zulieferer dekorativ stückbeschichten. Vorbehandlungen wie Entfetten, Phosphatieren und Passivieren können entfallen. Mit vorgefüllertem Karosserieblech kann nach automobiltypischer Stücklackierung ein gleichwertiger Lackstand wie bei der Serienfertigung erzielt werden.

Vorgrundiertes respektive vorgefüllertes Feinblech lässt sich mit gängigen Umform- und Fügetechniken verarbeiten. Das Material kann direkt vom Coil oder einer Rechteckplatine verpresst werden. Waschen und Beölen sowie nachträgliches Entfetten erübrigen sich. Die Beschichtungen sind (roll-)falzbar und thermisch stabil gegenüber Einbrenntemperaturen typischer automobiler Decklackierungen. Die Vorbeschichtung verhindert Zinkabrieb im Werkzeug.

Aufgrund der Schichtdicken von 20 µm und mehr ist vorgrundiertes und vorgefüllertes Feinblech nicht mehr schweißgeeignet, sondern wird durch Kleben, Clinchen, Stanznieten oder kombinierte Methoden gefügt. Die galvanische Trennung durch die organische Lackschicht erlaubt das Fügen an andere Metalle ohne Kontaktkorrosion.

Körperschalldämpfung

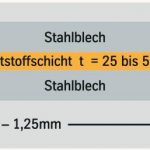

Durch den Einsatz des schwingungsdämpfenden Verbundwerkstoffs Bondal von ThyssenKrupp Steel kann die Entstehung von Körperschall und damit auch die Abstrahlung von Luftschall an Blechkonstruktionen deutlich reduziert werden. Der Verbundwerkstoff besteht aus zwei metallischen Deckblechen in Dicken von 0,4 bis 1,25 mm und einer nur etwa 0,05 mm dicken Kernschicht aus viskoelastischem Kunststoff.

Die Dämpfungswirkung solcher Verbundbleche besteht darin, dass der zwischen den Deckblechen liegenden Kunststoffschicht bei Biegeschwingungen des Blechs pulsierende Deformationen aufgezwungen werden. Dadurch wird in dieser Schicht aufgrund innerer Reibung Schwingungsenergie in Wärme umgewandelt. Da die Eigenschaft der Viskoelastizität der Kunststoffe in der Regel auf definierte Temperaturbereiche beschränkt ist, ist es erforderlich, mehrere Typen körperschalldämpfender Verbundwerkstoffe für verschiedene Temperaturanwendungsbereiche zur Verfügung zu stellen.

Neben dem bisherigen Bondal-Produktspektrum bietet der Hersteller seit kurzem mit der Ausführung Bondal CB eine weitere Variante an, die deutlich verbesserte Dämpfungseigenschaften im niedrigen Frequenzbereich von < 200 Hz aufweist und damit prädestiniert ist für den Einsatz im Karosseriebereich.

Für die Berechnung der akustischen Wirksamkeit von Bondal stehen numerische Simulationsverfahren zur Verfügung. Damit lassen sich die bei Einsatz von Verbundblech erreichbare Schallpegelsenkung eines bestimmten Bauteils unter definierten Anregungsbedingungen im Vergleich zum Vollblechbauteil berechnen und Bauteiloptimierungen unter akustischen Gesichtspunkten unterstützen.

Schalldämpfendes Verbundblech ist ähnlich zu verarbeiten wie übliches Stahlblech. Unter der Voraussetzung entsprechend umformfähiger Deckblechqualitäten und unter Anpassung der Umformparameter lässt sich schwingungsdämpfendes Verbundblech wie gewohnt tief- und streckziehen. Das Widerstandsschweißen kann entweder durch Anwendung einer Strombrücke oder einer direkt widerstandsschweißgeeigneten Bondal-Variante, bei der der Kernschicht elektrisch leitende Partikel zugefügt werden, problemlos eingesetzt werden. Da die verwendeten Kernschichtkunststoffe eine ausreichend hohe Wärmebeständigkeit besitzen, sind übliche Verfahren zum Lackieren der Teile möglich.

Haupteinsatzgebiet des Werkstoffs Bondal ist der Automobilbau – hier derzeit vornehmlich der Bereich Powertrain mit Getriebedeckeln, Ölwannen, Zahnriemenabdeckungen und dergleichen. Es gibt jedoch auch Anwendungen im Bereich Karosserie: Ein Beispiel ist die Stirnwand der aktuellen A- und B-Klasse von DaimlerChrysler. Die guten schalldämpfenden Eigenschaften, die günstige Gewichtsbilanz sowie die Herstellkosten haben die Verantwortlichen überzeugt, statt der herkömmlichen zusätzlichen Bedämpfung, beispielsweise mit Schwerschichtfolien, Bondal M einzusetzen.

Eine weitere Sandwichvariante mit deutlich dünneren Deckblechen (0,2 bis 0,3 mm) und einer dicken, thermoplastischen Kunststoffzwischenschicht (0,4 bis 1,0 mm) ist in der Entwicklung. Bei einem wesentlich verringerten Flächengewicht und gleichzeitig hoher Biegesteifigkeit ergibt sich das Potenzial eines Karosserie-Leichtbauwerkstoffs.

- Dr. Christoph Filthaut Teamkoordinator Organische Beschichtung und Sandwichprodukte, DOC Dortmunder OberflächenCentrum

- Dr. Ingo Rogner Teamleiter Organische Beschichtung und Sandwichprodukte, DOC Dortmunder OberflächenCentrum

Vorbehandlungen können entfallen

Teilen: